| 【送りハンドルの適正化】 (逆回転部分) |

| トップページへ このページのトップへ |

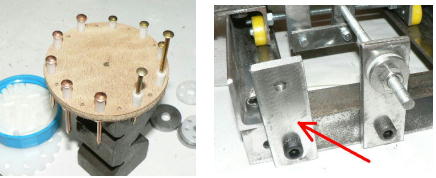

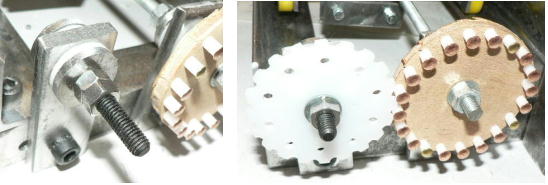

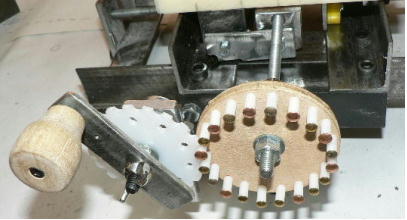

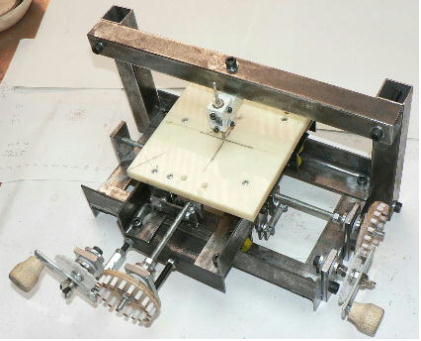

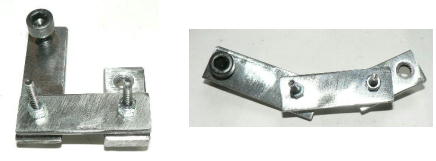

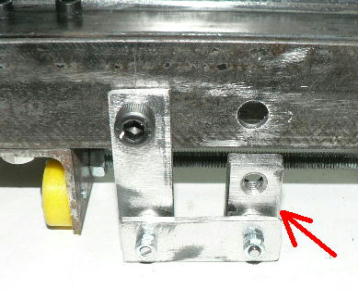

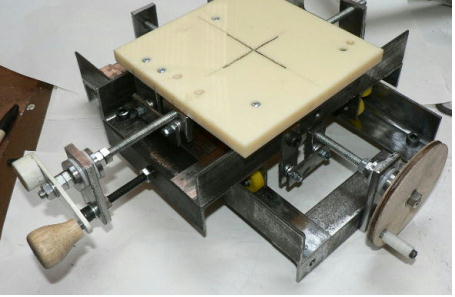

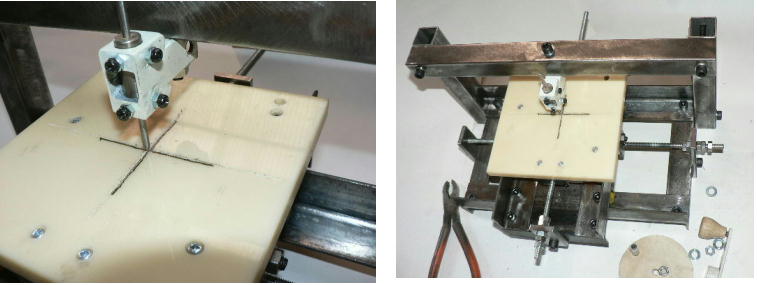

「三軸ケガポンドリブン盤」のXY軸送りですが、ホームセンター等で購入できる「安い長ネジ」を使用しているため、回転方向と進行方向が逆でした、それを解消するために手作り出来る「平ギヤモドキ」を作ってきた訳ですが、このたび「相棒ギヤ」として成功しました。 ローラーピン車とローラー受け車の組み合わせの「相棒ギヤ」。  まずはスラストベアリングの部品を作ります。ホールソーで抜いた円盤 2種8枚です。いっしょくたで外周を仕上げています。  X軸とY軸用の部品がそろいました。  昨日に続いて「ローラーピン車」のローラーを打ち込んでいます。赤矢印は追加のステーです。なんかみっともないですが、材料節約です(調整も楽だし)。  追加のステーをボルトで取り付けます。その後、「フリー軸」をスラストベアリングで構成します。  フリー軸に「ローラー受け歯車」を取り付けます。  ハンドルを取り付けて「X軸送り」完成です。なかなか軽快に回せます。 これでやっと市販の工作機械と同じ使い方で作業が出来ます。大昔ですが旋盤工やってたことがあります。その時の記憶が残っているらしく、こういう作業だと、どうしても身についたやり方・・・というかクセというかが出てきます。この反転装置によって「何も考えないで昔のようにテーブル送り」が出来るというものです。 【続き】  X軸に続き、Y軸の改造をします。まずはステーを作り、それに自由回転する軸をスラストベアリングによって構成します。  組みあがりました。スラストベアリングによる構成は、自由回転軸を「方支持軸受け」にするためです。  取り付けようとしたら、全然位置が合わないことがわかりました。仕方がないので、新しい軸を延長しました。 6ミリもある軸(ネジ)を使っているので、強度的に問題ありません(こーいうのを現物合わせ、と言います)。  「Y軸送り」完成しました。あまり深く考えないで作ってきたので、すべて「やっつけ仕事」です。でもこういうのが出来上がってくると、次の工作が楽になります(見本になるから、しかし次があるかな?)。  これで完成です。あとは色々なアタッチメントをつくって「三軸ケガポンドリブン盤」の名前通りの機能を持たせるだけです。塗装をすれば多少見栄えがするでしょう。 作り始めから日にちを入れるの忘れていたので、何日かかったか分からなくなってしまいました。各部の寸法もほとんど記憶がないです。塗装のために分解したとき測ってみます。しかし分解したら元に戻せるかな?。 今度こそ完成です。 |

|

|

| 【三軸ケガポンドリブン盤のレベルアップ 1】 |

| トップページへ このページのトップへ |

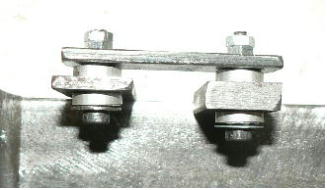

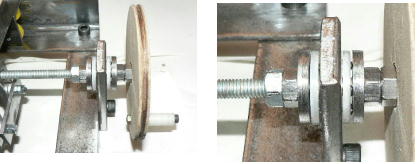

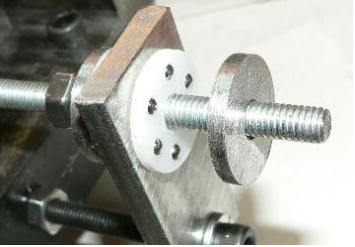

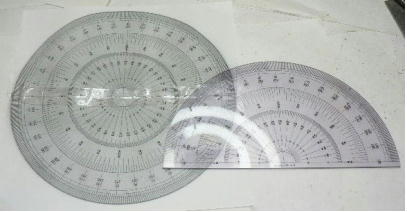

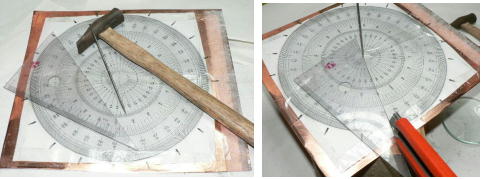

1回転で1ミリ移動させるための長ネジですが、安くあげるため「日曜大工センターやホームセンター」で安価に売られている長さ 1メートルの物を利用しています(上がX軸、下がY軸の送り長ネジです)。 しかしこの長ネジには欠点があります。「真っすぐな物が無い」、製造工程のせいなのかどうかわかりませんが、とにかく大抵「湾曲」してます(客のせいだったりして、まっすぐな物は曲げてみたくなる?)。  50ミリや100ミリ程度なら大したことないんですが、 150ミリ以上ともなると、真ん中(矢印付近)あたりはかなりブレます。このブレ、回す時の抵抗になるし、台車に対してもかなり悪い影響を与えます(ブレを止めるために締め付けると、ハンドルが重くなる)。 専用の送りネジ(ボールネジとか)は割高になりますし、欲しい寸法の物が手に入るかどうかもわかりません、そこで、この安価な長ネジを使うために「メーカー製」には無い「ホビー工作」ならではの対策・・・というか仕掛けをします。  「スラストベアリング結合」という緩衝装置を構成します。ただのリンクみたいなものです。今作っている装置が完成していれば、こんなの作るの訳ないのですが、出来ていないので、しょうがなくノギスとケガキ針とスコヤと差し金とセンターポンチと金づちで作ります(この装置が完成していれば、本当に簡単に作れるんですが)。  組み立て図です。ワッカは 10ミリのアルミパイプを 2.8ミリぐらいに輪切り(カッターナイフで)にした物、あと 3ミリの鋼球、これは東京秋葉原の日産商会で購入した物です(1個2円ぐらい)自転車のハンドル部分を分解しても手に入ります。あとは異型平ワッシャ、これはまるくなくても(四角でも)OKです。  組みあがりました。スラストベアリング効果で、右の写真のように上下左右自由に動きます。この仕組みはロボットの関節にも使えると思います。  下から見たところです。  赤矢印のところに長ネジが入ります。長ネジの芯が出ていなくてもネジ山方向には影響無いわけです。厳密に言えば有ると思いますが、ミクロン単位以下でしょうから「ホビー工作」にとっては問題無しです(メーカー製にはこんな仕掛けはありません)。 【レベルアップの2】  Y軸に余裕がありそうなので、ステーを伸ばしてみました。 40ミリぐらい伸びまして、移動範囲は 140ミリ(X方向)×100ミリ(Y方向)になりました。  X軸に続いてY軸の「送り緩衝装置」全部品です。  仕掛けはX軸と同じです。  同じですが、テーブルに付けるので、寸法には気を使います。  Y軸駆動部です。こういう構造は初めてですが「試して良かった」、信じられないほど軽く回ります。過去にこの安価な長ネジを使った装置をいくつか作りましたが、「ステッピングモーター直結ドライブ」だと「脱調」が心配になるほど重たかったです。それが非常に軽いので、(しかもガタ無し)もし電動にするとしたら、かなり小さなステッピングモーターでも可能になるやもしれません。  こちらはX軸です。あと、ガタが出そうなところは「回転ハンドル部分」と「長ネジに結合しているナット?部分」です。ナット部分は使いこまないとガタは出ませんので(すり減るまで)残るは回転ハンドル部分だけですが、その前に「ゼロ点調整」が出来る仕掛けが必要です。これは手回し(手動)で作業するには必須の構造です。 レベルアップの3。 送りネジと本体間のガタ(バック ラッシ)を改善するための装置を作ります。  27ミリの「ホールソー」(適当に選びました)で、3ミリの平鉄から円盤を切り抜きます。ホールソーは元々大口径の穴をあける工具ですが、私はほとんど「円盤」を切り抜く事につかっています(27ミリ径で抜くと、大体 21ミリの円盤が切りぬけます)。  4枚作ります。上の段の物は、厚さ 2ミリの鋼球ホルダーです(樹脂製)鋼球は6ヵ所はまるようになっていますが、機能上数とか位置はいい加減でも問題ありません(常識の範囲以内ですが)(^_^;)。  組み込みは簡単です。写真のように順番にはめていくだけです。  X軸組みあがりました。ダブルナットの締め付けは回しながら様子を見て締め付けます(きつくもなくゆるくもなく)。  Y軸側も同じく組み込みます。  これでX軸側もY軸側も全くガタ(バック ラッシ)はなくなります。あとは「ゼロ点調整装置」を作ればついに完成です。ケガキモード・センターポンチモード・電動ドリルモード・分割盤モードは「アタッチメント制作コーナー」となります。  送りネジのタワミ(歪み)ですが、300ミリの長ネジで真ん中辺「 2ミリ」程ありました(写真ではうまく撮れませんでした)これを真っすぐにするのはなかなか難しいです。叩く訳にはいきませんので、両手の平と親指でやりましたが、適当なところで妥協してしまいました。それでもかなり改善されました。 レベルアップの4。 (X・Y軸のゼロ点調整円盤(ハンドル)を作る)  1回転で 1ミリ進退する訳ですから、送りハンドルの円盤を 10分割し、メモリを付けて合わせれは「 0.1ミリ」ずつ微動送りが出来る訳です。それには 10分割しなければなりません。 そこで、製図用分度器(文房具店で購入できます。結構大きい、しかし今・使う設計者いるかな?)をコピーして上下に貼り付けました(360°にする)。  下に銅板を敷き、(アルミ板でも可)刻印していきます。私はカッターナイフを最初使いました。18°ずつ 20ヵ所に印を付けました( 10分割で良いんですが将来のため 20分割しました。)。  細い針で窪みを付けた後、センターポンチでダメ押し刻印します。  その後1.5ミリで穴あけします。右の写真の右側は2月頃作った 140ミリの物、左が今回作った200ミリの物です。この基準分割盤は大きいほど誤差を小さく出来ます。  実際に取り付ける円盤は、直径 60ミリにしました。  今作っている奴が完成していれば、こんなこと簡単なんですが、それを今作っている訳で、しょうがなく別の手で分割穴をあけます。ボール盤のテーブルに木片をセットし、簡易分割穴あけをします。左の針が分割位置を決めます。 レベルアップの4(の続き、そして完成) 円盤に均等な分割穴をあけることは、「フライス盤」をお持ちの方には簡単です。しかしボール盤でも出来ます。ただしフライス盤のように中心穴から正確に一定の距離にあけるのはちょっと厄介です(移動のダイヤルとか無いし)。 でも分割さえ正確なら「中心からの距離」はそんなに正確な必要がないとなれば、(今回のように)基準分割盤があれば簡単です。  (1回しかやらないから、とてもいい加減です)。 適当な木材をボール盤のテーブルに固定し、加工する材料と例の分割円盤を結合して木材の適当な所に穴をあけ、中心とします。そのあと分割穴の位置を調整します(ここんとこが、フライス盤なら簡単なところです。ボール盤だと目分量になります)。  あとはせっせと分割穴あけ、白矢印の針で分割位置を決めます。綺麗に 10分割された穴があけられました。 この穴あけは 3ミリのドリルキリサキでABS樹脂だったので、「いきなり」の穴あけでした、 3ミリ以下の場合には、ABS樹脂といえども「センタードリル」で「先に穴掘り」する必要があります。アクリルなんかですと、ドリルキリサキが「しなって」ずれたところに穴掘りしてしまいます。 アクリルとか金属板だと、3ミリでもかなり深くチャックにくわえないと、(短くしないと)ドリル自体が「湾曲」してズレます。これを防ぐ手も色々ありますが、別の機会とします。  今回の全部品です。黒い棒みたいなものは頭を切ったポルトです。  まず送りネジに円盤をしっかり固定します。ハンドルは爪を 10分割した穴のどれかに入れて「蝶ナット」で軽く締めるだけです。このハンドルの使い方は、円盤を回して「Z軸に取り付けた針を原点に合わせ、自分の好きな場所(真上とか真下とか)にハンドルを合わせて蝶ナットで止める・・・というものです(これがゼロ点調整)本当は「目盛板」とか作るつもりでしたが、突然低血糖症が出て、汗はでるわ指先は震えるわ体は震えるわですごくヤバイ。  必死で全体の写真を撮って終わりにします。あっ そうそう、完成です。何日かかった事やら、始めはマブチモーターのマウント作りに失敗したのが(穴あけ)きっかけでしたが、なんだか御大層な物になりました。でも主体はアングルと平鉄と角パイプだし戸車だし、結合は穴あけでボルト締めだし安い長ネジだし後で寸法図とか書きます。一度出来上がったのであとは簡単です(^_^;)。 ちょっと先になりますが、「インボリュート曲線切削モード」(ついに出たーーー)というのを震える体とクラクラする頭で思いつきました(^_^;)なんだか大昔に使っていたドラフター(製図機械)が浮かんできてしょうがないのです。歯車作りもとうとう最終ステージ?、あくまでもホビー的にですが、「江戸時代のからくり歯車」よりは上かな?。 (あわててぶどう糖顆粒飲んでこれ書きました)。 |

|

|

| 【三軸ケガポンドリブン盤】 |

| 作り始めはこちらです。 トップページへ このページのトップへ |

|

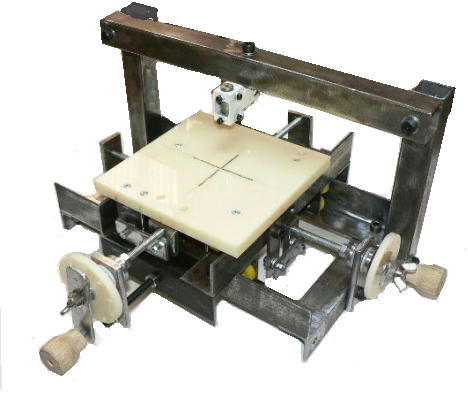

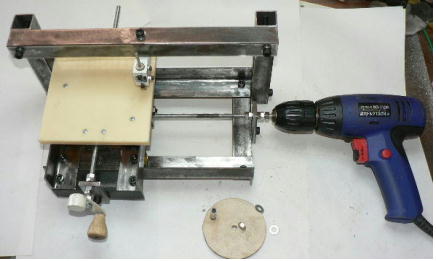

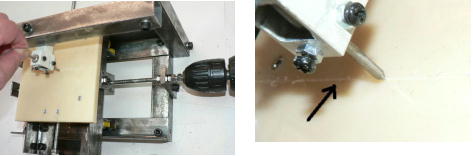

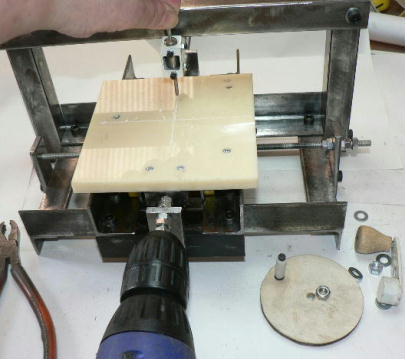

「手回しXY軸+手動Z軸、ケガキ・ポンチ・穴あけ+分割盤」ですけど、仕上げに入ります。それにしても長い名前になってしまいました。そこで雨宿りの軒下掲示板に投稿された、SakuSaku様の記事「ケガポンキリ盤 投稿者:SakuSaku 投稿日:2009年 8月17日(月)08時01分18秒」を参考にしまして新名称、 【三軸ケガポンドリブン盤】 と命名いたしました。SakuSaku様、ありがとうございました。(もっと略して三軸盤) 「基準線をテーブルにケガく」  どの辺で加工するかを決めるために「十字線」をテーブルに書き込みます。この線は目安ですので、大体中央にします。X軸手動で 100回も回すの嫌なので、電ドルを使います。  まだ「ケガキ針」出来ていないので、先の方が尖った針を手で押しつけながら電ドルを回してテーブルに傷を付けていきます。矢印が付いた溝です。  Y軸も同じです。  肉眼でははっきり見えるのですが、写真に撮ったらテカって見えずらいので、ソフトで線を引いちゃいました。  フェルトペンで溝に着色しました。目安基準線なので問題無しです。しかしABS樹脂なんかに「ひっかき傷」なんか付けて失敗しました。ささくれだって汚くなってしまいました。 稼働範囲はX軸が 140ミリ、Y軸が現在 60ミリです(ちょっと改造すれば100ミリぐらいになりそうです)100×60ミリぐらいの予定でしたが、作っているうち、失敗を恐れていたので少し大きめに出来上がってしまいました。 今日は寝坊してしまったので、たったこれだけです(暑い日が続くので、朝の涼しいうちにやってます。日中は仕事もあるし)。 |

| トップページへ このページのトップへ |