| �y��x�[�X�@2�^���g�����������z |

| �g�b�v�y�[�W���@�@�@���̃y�[�W�̃g�b�v�� |

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

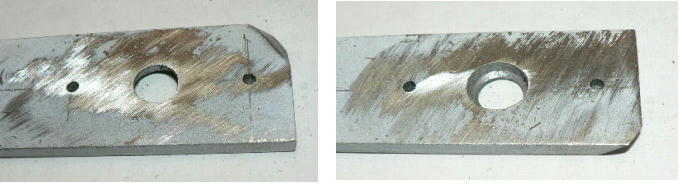

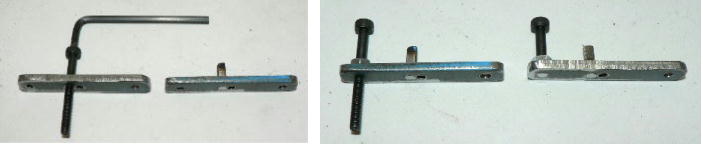

�@���ꂪ�y��x�[�X�@2�^�z�ł��B�^�b�v���ėp�ɊJ��������ł����A���������[�h�Ƃ��Ă��֗������Ȃ̂Ŏg���Ă݂܂��B

�@�@�@�@�@�@�@�@�@�@�@�@�@

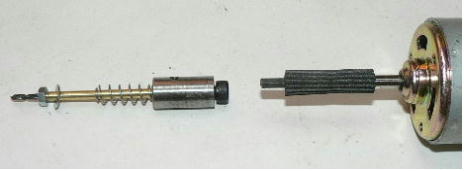

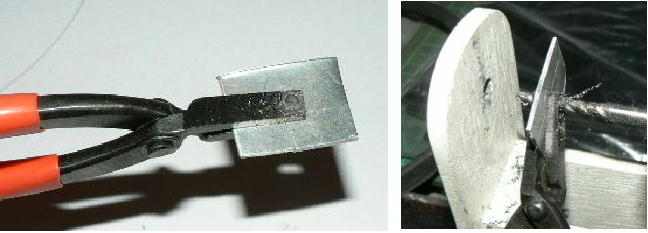

�@6�~���̌��������Ă݂܂����B�����̎�ɒ��ڂ��Ă��������A�^�b�v���ėp�Ƃ��č�����̂ŁA�����X�g���[�N�������ł��B�h�����L���T�L�̃V���t�g��V�������̖ʓ|�Ȃ̂ŁA������E�t�ɂ��ĉ����������܂����B����ɂ��A���܂ō���Ă����V���t�g�t���h�����L���T�L���g�p�\�ƂȂ�܂��B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�{�[���Ղ� 6�~���̃h�����L���T�L���Z�b�g���āE�E�E�ȂǂƂ��Ȃ��Ă��ȒP�ɍ�Ƃ��邱�Ƃ��o���܂��B���Ԃ�R�^�c�̏�ł����v�A��^�̍H��@�B�͉��Ƃ��Ă��g�������Ȃ��B

|

|

| �y���[�^�[�莝���Ō������z |

| �g�b�v�y�[�W���@�@�@���̃y�[�W�̃g�b�v�� |

5��27���i���j�B

�@�s�����ԊO���������ɂ͓d�C�h�������g�p���܂����B�����������g�����d�C�h�����́u�h���C�o�[�h�����v�ɋ߂��āA��]���͂��Ȃ�Ⴂ�ł��B

2�~�����Ɩ{���Ȃ�Ζ����O���]���炢�~�����A���̃h������ 10�{�ȏ�ł��i��]�����Ⴂ�ƃh�����{���̔\�͂��o���܂���A���ʁE���ʒu�����ꂽ�肷��j�A�u���^�����{�[���Ձv�Ƃ����̂������Ă��܂����A����Ȃ̎g������Ȃn���n�������A�i�ꏊ�ӂ����j�����ł��̕ӂ̃��[�^�[���g���ĉ��Ƃ��o���Ȃ������낢��l���܂����B

�@�}�u�`�̃��W�R���o�M�[�p�̃��[�^�[���ǂ����ɂ������͂��A����10000��]�ȏ�A�p���[�����\����܂��B�Ȃ�Ƃ����Ă����d�r�ʼn�̂����ꂵ���A�A��]�͓d���ō��킹��Ƃ��Ė��́u�h�����L���T�L�Ƃ̌����v�ł��B�댯�������Ă͂Ȃ�Ȃ����A�����ȋ@�B�H�쑕�u�łȂ�����Ȃ��E�E�E�ł́u�z�r�[�H��v�̖���������܂��B�����Ō������u3�~�� 4�~���̃L���b�v�X�N�����[�{���g�v�ƁA�u�Z�p�����`�v�̑g�ݍ��킹�ł���Ă݂����Ǝv���܂��B

�@�@�@�@�@�@

�@�@�@�@�@�@�@�@�@�@�@�@

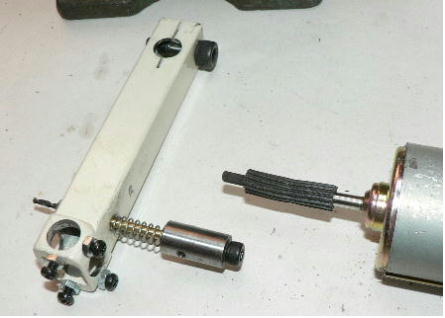

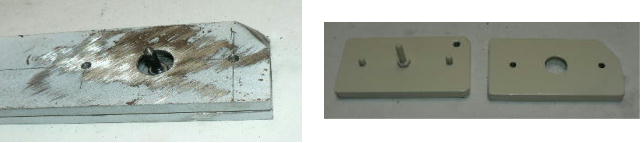

�@380�Ƃ������[�^�[���������͂��Ȃ�ł�����������܂���A����Ɏʐ^�̂悤�ȏڍוs���̒������[�^�[���������̂ł�����g���܂��B380���ЂƉ�肨�������ł��B

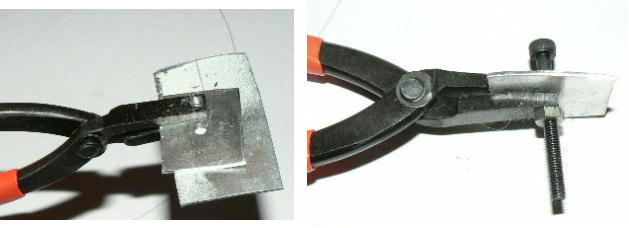

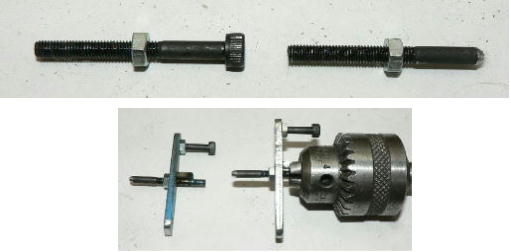

�@�h�����L���T�L�ƃ��[�^�[�̌����ɘZ�p�����`�ƃL���b�v�X�N�����[�{���g���g���܂��B�ŏ�3�~���̂��̂��g�����Ǝv�����̂ł����A�H�����݂���������Ȃ��悤�ȋC������̂ŁA4�~���̃{���g�ɂ��Ă݂܂����i���ʂ̓o�b�`���j�B

�@�W���C���g�ɂ͊ȒP�ɃA���~�T�b�V�̖Ԍ˂̉������S�����g���܂��B

�@�@�@�@�@�@�@�@�@�@�@�@

�@��ԑ����������S�����Z�p�����`�ɂ҂�����ł����A�i3�~�����炢�����߂ɓ���j���[�^�[����4�~���ł��B3�~�����炢�܂Ŕ�����T���_�[���ō�����Ⴂ�܂����B���[�^�[�����d�r�ʼnȂ�����ƊȒP�ł��B

�@�@�@�@�@�@�@�@�@�@

�@���������ȍ��ł��B���ƂŎg���Ƃ��܂����̂ŁA���̔����������܂����B�˂�����ł݂�ƒ��x�W���X�g�t�B�b�g�ł��B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@L�^�����`��K���ɐؒf���ďo���オ��ł��B�����`�̃^�o�̓r�b�R�^���R�ɂȂ�܂������A�H��Ƃ��ĉ��Ƃ��g���܂��B

�@���̓h�����L���T�L���̎̕��ł��B 4�~���̃{���g�̓s�b�` 0.7�~���ł��B�Z�b�g�̒�����I�яo���܂����B������

3.3�~�����炢�ł��i���̕�JIS�K�i�Ƃ����邯�ǖ����j�A���q�͍ŏ��u���i�b�g�v���g���\��ł������A�ɂ����������̂Ŗʓ|�ł���

10�~���̊ۖ_�ō�����Ⴂ�܂����i���ʁE�i�D�悭�Ȃ����A�߂�ǂ����ǁj�B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@���̎肱�̎���g���Ă��܂��B�Ō�ɂ�

3�~���̐^�J�p�C�v�̐�[���A������҂�_�C�X�����Ⴂ�܂����B��ł킩��܂������K�v�Ȃ����������i�n���h���Ȃg�킸��łЂ�����ł�����j�B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�������܂����B����͉��ɂ��Ďg���ꍇ�ł��B�L���T�L�̕����ł����A�܂� 2�~���̃L���T�L�� 3�~���̐^�J�p�C�v�����Ԃ��A

4�~���̃L���b�v�X�N�����[�{���g�̓������������킯�ł��B����

3�~���̐^�J�p�C�v�́A�u���^�����v�Ƃ��ē����܂��B�C���Ƃ��g�������Ƃ���ł����A����Ȃ��̂Ȃ��̂Łi�C�����Ēm���Ă� ?

���Ԃ̕ӂł͔����Ă��Ȃ��j��p�ł��i���͂���������Ȃ�����j�B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�y���p�z

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�������Ŏg����ł��B

�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�x�j���~�Ղ̉~���Ɍ���������Ƃ��̗�ł��B�h�����L���T�L�̉������ō��邱�Ƃ͂���܂��琳�m�Ȉʒu�Ɍ������o���܂��B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@���͏c�Ɏg���Ƃ��̗�ł��B10�~���̊ۖ_��3�~���̊ђʌ��������A�h�����Z�b�g����������ł��܂��B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�ђʌ����������ۖ_���A�[���̐�[�̌��ɓ���A�r�X4�����Ōy���~�߂܂��B���Ƃ͂������肾�Ǝv���܂��B������ď㉺���u��t����Η��h�ȁu�~�j�{�[���Ձv�݂����ł��B

|

|

| �y�ȒP�ȃz�[���\�[�z |

| �g�b�v�y�[�W���@�@�@���̃y�[�W�̃g�b�v�� |

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

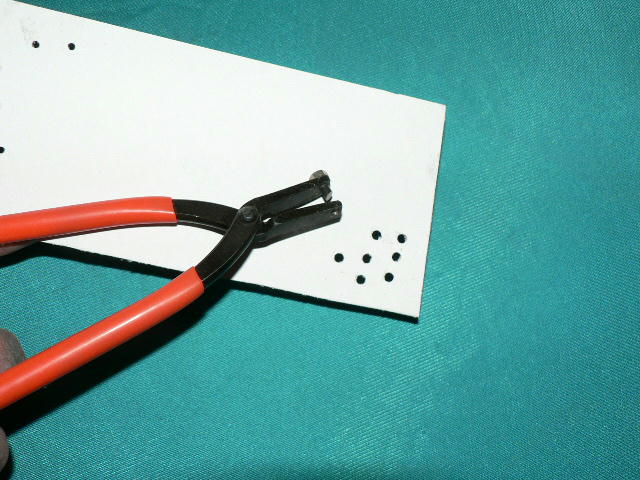

�@�z�[���\�[�͑���a��������H��ł��B�h�����L���T�L��肩�Ȃ�傫�Ȃތ��Ȃ̂ŁA�w������ƂȂ�Ƃ��Ȃ荂�z�ł��B

�@�؍ޗp�ɔ��a���Ϗo������̂�����܂����A�ړI���u����������v�����Ȃ̂Œ��S�́u���ݐ�v�̂悤�ɂȂ��Ă��Ď��̂悤�Ɂu�~�v����肽���E�E�E�Ǝv���Ă���҂ɂƂ��Ă͎g���܂���B

�@�����Ńt���b�g�o�[�ƒ��l�W�ō���Ă݂܂����B�~���؍�ɂ͕��ʂ̃{���g���d��

3�~���̃L���b�v�X�N�����[�|���g���g���A�O���C���_�[�Őn��t���Ă܂��B���������Ă���̂́u��]�o�����X�v����邽�߂ł��B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@����ł����琡�@�͎��݂ł��B����͒��a 60�~���Ɏd�グ�܂����B�x�j������蔲���܂������A�ꖡ�͍ō��ł��B���\����U�߂Ă܂��B�������x�j���Ɠ�������܂��B�n��̍����ɂ����܂����A����

10�~�����炢�܂łȂ�y���ł��B

|

|

| �y���Ȃ萳�m�Ȍ������̒T���i1�j�z |

| �g�b�v�y�[�W���@�@�@���̃y�[�W�̃g�b�v�� |

�@�u��Ή��`���h�����v�i�e���r���f���j�́u��v�́A�Ȃ�ƂȂ��[���ł��܂��B�������H��̐��E�Łu��v�͂܂����A�˂����݂ǂ��떞�ڂł��B�i�����3�l�͂����̃}�Z�K�L�A���͒p���炢������i�I�~���D�݁A�@�����Ƃ������ă}���K���Ă܂��B�����

�N��������j

�@�z�r�[�H��Łu��ΐ��m�v�͂ǂ̂��炢�̐��m�����K�v�ł��傤�A���I�ɂ́u

0,1�~���ȉ��v�̌덷�Ȃ�\�����m�ȋC�����܂��B�������u��v�ł͂Ȃ��A�����ł��ꂩ��́u���Ȃ萳�m�v�ƕ\�����܂��B�ł����玄���u���Ȃ萳�m�v�Ƃ�������u0.1�~���ȉ��̌덷�v�Ǝv���Ă��������B

�@���āA�u���Ȃ萳�m�v�Ȍ������ł����A�܂��͂��������ꏊ�Ɂu�\����v��t����K�v������܂��B��������̑�����

0.1�~���ȉ��łȂ��Ă͂Ȃ�܂���A�M�L��ł͂�����Ɩ����A�i0.1�~���͂��邯�ǂ���ȉ��͂��̕ӂɖ����j�����ŃR���r�j�ٓ��̂ӂ��i����œ����ȂƂ��j�ɃJ�b�^�[�Ő��i�L�Y�j���Ђ��Ă݂܂����B

�@�ƂĂ��ʐ^�Ɏʂ�Ȃ��̂Ō��t�Ő������܂��B�����̌��ʂł��B�܂��J�b�^�[�i�C�t�̏d�������Ő����������Ƃ���A

0.15�~���̐��ɂȂ�܂����B����͕ٓ��̊W�������ɏ_�炩�����Ƃ������Ƃ��Ǝv���܂��B

�@�ق��ɑ�p�ɂȂ肻���Ȃ��̂͂Ȃ��̂ō��x�̓J�b�^�[�i�C�t�������グ�ďd�ʂ�������Ȃ��悤�ɂ��āu�G�邩�G��Ȃ����v�Ƃ��������Ő��������A�������Ƃ��낱��ǂ�

0.05�~���قǂ̐��ɂȂ�܂����B���[�y�Ō��Ȃ��Ƃ悭������Ȃ������ł��i�Ⴂ�l�ɂ͌�����Ǝv���j�B

�@���Ɍ������ł��B0.1�~���ȉ��̌���������ɂ͐j�����v�����܂���ł����A�D���j����Ɂu�ǂ�����ď\���ɐ�[�����킹�邩?�v�i���͉��x���������ł������܂������Ȃ��j�l���ɍl���܂����B�����āu�����������Α�����h����

? �v�Ǝv�����܂����i�I�v�e�B�J���Z���^�[�|���`�͐^�ォ�猩��̂Ő��m�j�B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�ŁA�D���j�̐�[���̂�������u�Ӂ@�������v�A�m���ɐ�[�͉s�����ǁA�����Ȃ葾���Ȃ��Ă��܂��B�����Ȃǂ��~�߂�s���Ȃǘb�ɂȂ�܂���A���Ȃ݂Ɍ����l�𑪂�Ƃ��̌����o�����߂̐j�́u�߃J�b�g�v�ł����i�ǂ���Œɂ��킯���j�B

�@�D���j�Ō���������ƁA������

0.15�~�����炢�ɂȂ��Ă��܂��܂��B����� 13�~���܂ł̓d�h�����Ƃ��킦���܂���A�@���悭 0.1�~���ȉ��̌���������j�͍�邵���Ȃ������ł��B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@������ 2

�~���̃s�A�m������X�g���[�g�ȉ~���ō��܂����B���

0.05�~�����炢�̌��������܂��B����͂����u�j�̌��v��菬�����B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@��ԏ�͕��ʂ̃Z���^�[�|���`�̐�[�����������́A���܂ł͌��\�s���Ǝv���Ă��܂����B�^��

2�~���̃s�A�m���ō�������́A�����܂ł͂Ȃ�Ƃ��Z���^�[�|���`�Ƃ��Ďg���܂��B���������������́A����͂����Z���^�[�|���`�Ƃ��Ă͎g���܂���A�܂Ă�A���肪�����łȂ��Ȃ����ς�u�Z���^�[�|���`�v����

? �B

�@������ǂ�����Ďg�������v�Ē��ł��B�Ȃ�Ƃ��Ă�

0.1�~���ȉ��̌덷�Ō������o����悤�Ɋ撣��܂��i���܂��܂ł͈Ӗ����Ȃ��j�B

|

| �y���Ȃ萳�m�Ȍ������̒T���i2�j�z |

| �g�b�v�y�[�W���@�@�@���̃y�[�W�̃g�b�v�� |

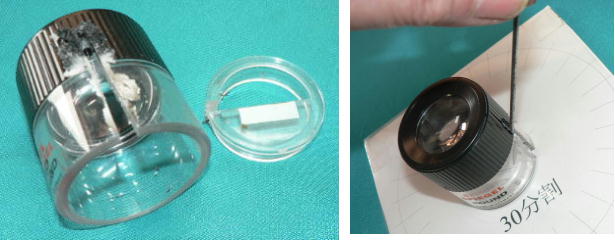

�@�����Ō����u���Ȃ萳�m�������v�Ƃ͂�����̖@���ɂ�鑽���̌������ł��i���Ƃ̏ꍇ�ł��j����ɂ͂���ς茳�}���K�v�ł��B����͂��̌��}���W���X�g�V�X�e���̐}�`�\�t�g�u�Ԏq�v�ō�}���܂��B

�@�Ԏq�Ŏw��ł����ԍׂ����ŕ`�悵�A�L���m����MP610�v�����^�[�ň���A���̑������������܂�����@0.1�~���ł����A�k���R�s�[�Ƃ��g���A�����ƍׂ��o�������ł����A���̖ڂ��Ǐ]�ł������ɂȂ��̂ŁA���̒P�ʂ��ŏ��Ƃ��܂��B

�@�O�Ɂu�Ԏq������Ε����ՂȂ�Ă���Ȃ�����v�Ȃ�ď����Ă��܂��܂������A���ꂩ��F�X����č�Ƃ̌��E�������A�Ԏq�������������Ȃ萳�m�������⏕�����̍��̋Z�ł���Ă݂܂��B

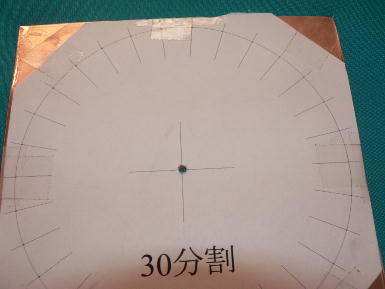

�@�܂������ՂɃZ�b�g����u�����~�Ձv�̌��}���Ԏq�ŕ`�悵�A������܂��B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@���a 130�~���̉~��

30�������܂����B�����ՂɃZ�b�g�o����~�Ղ͒��a 140�~���܂ł�����ł��B����́u

100�~���ȏ�͍H�삵�Ȃ��v�Ƃ����v�f����ł����A�덷�����������邽�߂ɂ͂����Ƒ傫�������L���ɂȂ��ł����i�k���̉ߒ��Ō덷���������Ȃ�j�B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�����Ս���̏������o���܂����B��ԉ��Ƀx�j���A���Ƀv�����g�A�E�g�������A��ԏオ�����̔i���ނ����ޓz�ł��j�ł��B

�@���̂��Ǝ��s�̘A���A�Ƃɂ����\���J�[�\�� ? �����킹���Ȃ��̂ł��B�w���k���Ă��܂��A�������l����ɁuX����Y�����ɍ��킹���Ȃ��v�A���̂��ƐF�X�������ł����_���ł����i������@���̈��݂����� ? �j�B

�@�@�@�@�@�@�@�@�@�@�@�@�@

�@����͑O�ɍ������ł��B���� 2�~���ł��B����Ȃɋ����Ă�A�b�ɂȂ�Ȃ��킯���A����ō���̒���ɂȂ��ł����A���̂Ƃ���ǂ��Ă������т܂���B

�@�@�@�@�@�@�@�@�@�@

�@�����Ŏ��̓��ӋZ�u������߁v�A��̃X�s�[�Q�����E���h�̉����ɃX���b�g����ꂿ�Ⴂ�܂����B10�{���炢�̃��[�y�������Ă������Ȃ��Ƃ���K�v�Ȃ�������ł����A�����ɂ����������̂ŋ]���Ɂi1���~�������z�����ꂾ����ˁj�B

�@�I�v�e�B�J���Z���^�[�|���`�������Ȃ��i�����C���Ȃ��j�����l���o�����Ȃ�Ƃ�������Ȃ����@�A���̃X���b�g����j��˂�����Ŕ`���Ȃ��獏�悤�Ƃ�����ł��B�K�������~�Ղ͊p�x���������Ă���Β��S����̋����ȂǏd�v�ł͂Ȃ�����ł��i�܂荇�킹��̂����̒��S����̐�1�{�ɂ��ڂ��j�B

|

| �y���Ȃ萳�m�Ȍ������̒T���i3�j�z |

| �g�b�v�y�[�W���@�@�@���̃y�[�W�̃g�b�v�� |

�@�@�@�@�@�@�@�@�@�@�@ �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

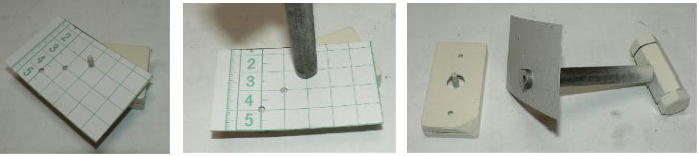

�@�s���������j�Ń��[�y�Ō��Ȃ���u�����v�̏��]�����Đ��̕��^��������ɍ��킹����A�u�v�`�b�v�Ǝh���܂��B���ׂ̈Ɂu�N���A�t�@�C���v�i�ٓ��̂ӂ��͂�����Ə����������j�𒆂ɋ���ł��B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@���ɒ����炢�Ɍ������j���u�v�`�b�v�Ƃ����������Ȍ��ɍ��킹�Ă���A���Â��Łu�g���v�ƒ@���ē��̕��ɂ��E�݂�t���܂��i���߂̐j�͓��܂ŌE�ݕt���Ȃ��A���ƋȂ����Ă��܂��A����A������炢�̊Ԃɂ��Ȃ������j�B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@���̍�Ƃ� 30�����J��Ԃ��܂��B

1���Ԃ��炢�������Ă��܂��܂����B���Ȃ�^���ɂ�����̂Ŕw�����ɂ��Ȃ�܂����B���̂���� 0.1�~���ȉ��̌덷�̓L�[�v���܂����B

���̂��Ǝ��s�̘A���A�^�̌������Ɏ��s���Ă��܂��܂����B���ɂ��Ȃ萳�m�������⏕�����@�̊��Ȃ�������炦�Č������s�A�O�̓z�́u�؍ނɐ^�J�p�C�v�v�����Ă���Ă��܂����B���̎��^�J�p�C�v�̓h�����L���T�L�ɂ��ĉ�]���܂����B���̎��́u����[���ˁ[�ȁ[�v�Ȃ�Ďv���Ă��܂����i����Ӗ�������O�j�B

�@�Ƃ��낪���́u�h�����L���T�L�ɂ��ĉ�]�v�Ƃ����̂��d�v�ȈӖ��������Ă����̂ł��B�����������̂͑S�ēS���ł��B����ł�����Ƃ���^�̌���

0.3�~���قǂ���Ă��܂����̂ł��B���������炭�l���܂����B�����āu�K�^�K�^�v�ɂȂ��Ă���̂��A�Ȃ�ƈꔭ�̃h������Ƃő��ʁi�ē�����́j�����Ȃ���Ă��܂����̂ł��B

�@����͂��܂����A������x����Ƃ͎v���Ă������Ljꔭ��

0.15�~���ȏ�i�c����j�����Ă������Ƃ͎v��Ȃ������A���̂��Ɓu����ȍl���x�ނɎ�����v�œ��a

3�~���̃x�A�����O�T�������nj����炸�i����͂���������ł����j��ƒ��f�B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�p�x�����͉��Ƃ��o���Ǝv���B

�@����Ă��܂������Ƀc�M�n�M���c�t���A�ڑ��ł��������ǂȂ�ƂȂ��E�ɂ��ꂽ���|�C�A�h������Ƃ̓�����������܂����i�E�l�����

1 �~�� 2 �~���̌������덷�Ȃ�ē�����O����������ˁA�n���}�[�h�����ŊJ�������Ȃ��

10�~������Ă����ʃI�[���C�̐��E�A�A���J�[�{���g������Ηǂ��A�~�߂����z�̕��̌������������A������u������d���v�ƌ����j�B

�@�O�Ȃ̐搶�͑債�����A�悭�u�_�̎�v�Ȃ�ĕ\������邯�ǂ܂��������̂Ƃ���A���͎��X�w�悪�k����A�܂��A���R�[�����ł���Ȃ��Ǝ����ł͎v���Ă��邯�ǁi�����������ɂ͈ȑO�u�}�b�V�O���v�ƌ���ꂽ�A�܂����患�j(~o~)

�@������q�`�G�����̃��f���̏��w�Z�����p���Ŕp�Z�ɂȂ�炵���A���̖���D����������ˁ[�ADVD�͓r���܂ł��������A�ق��̃����^�����ɍs������̂���

? �i�c�^���Ō������Ă݂����j�@2009.5.15

|

| �y���Ȃ萳�m�Ȍ������̒T���i4�j�z |

| �g�b�v�y�[�W���@�@�@���̃y�[�W�̃g�b�v�� |

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

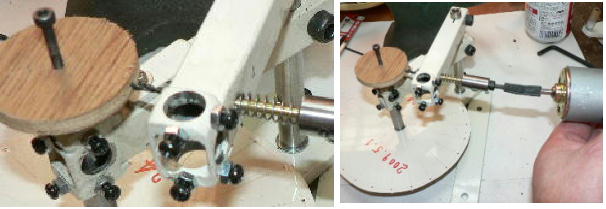

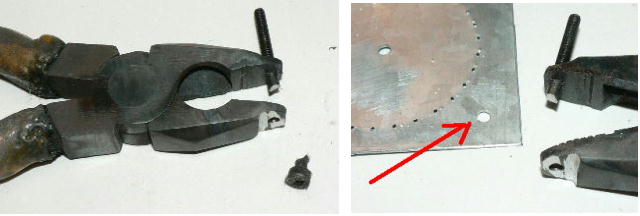

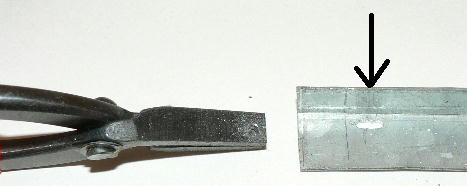

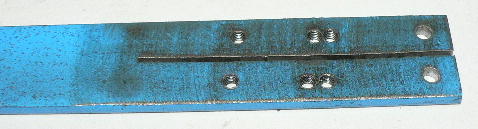

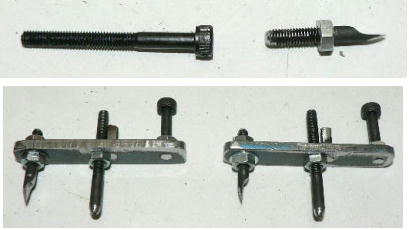

�@���ʓI�Ɏ��s�ɏI���܂������A���̃X�e�b�v�ׂ̈Ɍo�߂����������܂��B�܂��K���ȃt���b�g�o�[�Ɍ��������A�^�b�v�𗧂Ă�

6�~���̃{���g�����t���A�^�ӂɊђʌ��������܂����i���Ղ��g���K�v�����A�������o���OK�j�B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�悹�����̂� 2�~�� 3�~�� 4�~����

3��ނ���Ă��܂��܂����B���ꂼ��̑����̊ۖ_���~���ɍ��܂����i���ʂȍ�Ƃ�lj����Ă��܂����j�B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

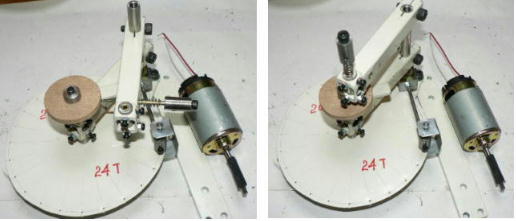

�@�S�i�A����ł������芮�����������

30T�̕����~�Ղ̐^�����������悤�Ƃ����Ȃ�u�{�ԁv�A��[���\���ɍ��킹�ăX���C�h�����A�N�����v�v���C���[�ŌŒ�A�ꉞ 2�����~�߁i

1�������ƃY����\����j�B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�h�����L���T�L��˂����ݎn�߂�Ɓu�Ȃ�����R����v�A�i�X�|�X�|����͂��Ȃ̂Ɂj����ȗ\����������Ɠ��������߂邯�Ǎ�Ƒ��s�i���t����̂��Y�ꂽ�j�B

�@���ʂ͍���̕ʂ�ł��B���S����

0.15�~�����炢�̃Y���A���ΓI�Ɍ��� 0.3�~�����炢�̃Y���łǂ����Ă����s�����i�����Ȃ�{�Ԃ̓��X�N���傫���j�B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@���ǂ����@���ɂ��Ȃ萳�m�������⏕�����2�B�@�͂�����ł��B

|

|

| �y�p�p�C�v�ђʌ��l�z |

| �g�b�v�y�[�W���@�@�@���̃y�[�W�̃g�b�v�� |

�@�@���������l�̂����������L�ŁA���̋L�������p����܂����B���肪�Ƃ��������܂��B�����q�����Ă���܂��B�ߋ��L����30�~���̊ۖ_����u�_�C�X�z���_�[�݂����Ȑ؍�A�������܂����B���ɂ͏o���܂���B

�@�p�p�C�v�A��ʂ̕��ɂ͂��܂�Ȃ��݂��Ȃ��Ǝv���܂��̂Ŏ��̒m��͈͂ł��傱���ƁB

�@�p�p�C�v�͓��j��H�Z���^�[��z�[���Z���^�[�ň����Ă��܂��B���ނł��B�{���͒���

5.5���[�g���Ŕ����Ă��܂����蔄������Ă���Ƃ��������܂��B�����Ƀt�F���X�Ȃǂ̍ޗ��Ƃ��Ďg���܂����A�����Ȃ̂Ńz�r�[�̍H��ɂ͂����Ă��ł��B

�@���ޗp�̂ق��ɋ@�B�H��p�̕�������܂������ɍ����ł��B���̑�����̂����������ɏo���Ă܂��B�z�r�[�I�ɂ͂��������Ȃ��Ďg���܂���B

�@���@�͑�R����܂��B�c���̔䂪�Ⴄ��������܂��B����

15�~15�A19�~19�A25�~25�~���̕������X�g���Ă��܂��i�����ň����Ă���͓̂S���ł��j�B

�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�ʐ^�f�肪�ǂ��悤�ɗ�ɂ��Ă݂܂����B���͗n�ڕ����ł��B������Ɠ����ɏo�������Ă��܂��B���͂��ꂪ��������Ƃ���Ƃ��ɏ�Q�ɂȂ�܂��B���͏o���邾�����̖ʂ��g��Ȃ��悤�ɂ��Ă��܂����Ȃ��Ȃ������͂����܂���i���݂�����ނ���܂��j�B

�@���͂�����

10�~���̊ۖ_�i�V���t�g�j���X���C�h���������]�������肷�邽�߂Ɋђʌ��������Ďg���Ă��܂��B�����l�������Ă����܂����A�K�^�̂Ȃ������������邽�߂Ɏ��s������J��Ԃ��܂����B�����̃{�[���Ղł͂Ȃ��Ȃ�����i�t���C�X�Ղ͗ǂ��炵���j��Ƃł����A�܂��܂��g�����̕��@�����Љ�܂��i10�~���ł��j�B

�@�܂�

3�~�����炢�Ŋђʌ��������܂��B�����Ƃ������܂��B����͂����Ȃ�

10�~�����̌��������悤�Ƃ���Ɓu�`�[���|�C���g�v�̊W�łȂ��Ȃ������Ȃ�����ł��B�ق��̈Ӗ�����������܂��B

�@����

9.9�~���Ō���傫�����܂��B������Ɋђʂ����Ȃ��ŏ�E���ƕʁX�ɂ�����̂��|�C���g�ł��B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�ʐ^���

9.9�~���́u�R�o���g�L���T�L�v�ł��B���ʂ̓S�|�p�h�����L���T�L�ŏ\���ł����A���̗p�r�����Ɍ���g�p���邽�߂ɂ����Ĕ����܂����B3�����ł��B����

10.000�~���́u�X�g���[�g�V�����N���[�}�[�v�i���i���H�j�ł��B�����_�ȉ��[����3���t���Ă���̂�

1�~�N�����ȉ��̐��x�ō���Ă��邩��ł��B������Ƃ�����Ŕ��������Y��܂�����

5000�~�ȉ��������悤�ȋC�����܂��i���[�}�[�̐�[�͂킸���Ƀe�[�p�[�ɂȂ��Ă��܂��B 0.2�~���قǁj�B

�@�������킩��̂悤��

9.9�~���Ō��������A

10.000�~���̃X�g���[�g���[�}�[�Ŏd�グ���邾���ł��B���ӂ���̂̓��[�}�[�́u���ᑬ��]�v�Ŏg�p���A��ΐU���i���U���j�����Ȃ����ł��B

�@��ƒ��̎ʐ^�͌���ɁB

|

|

| �y�|�`�b�Ƃȃy���`�z |

| �g�b�v�y�[�W���@�@�@���̃y�[�W�̃g�b�v�� |

|

| �@�O�Ƀ��b�g�R�ō��܂����B���b�g�R�͋��x������Ȃ��̂Ń{�[�����Ƃ��ʃr�[�����x�����������o���܂���ł����A�����ō��x�̓y���`�ō��܂��B�܂��͈������܂܂̏�ԂŃM�U�M�U�̕����Ɛj���������n�̕����������P�~���̐ؒf�u�Łu�X���b�g�v�̂悤�ɐ؍킵�Ă��܂��܂��B |

|

�@���傤�ǁu�J���m�n�V�̃N�`�o�V�v�̂悤�Ɍ������܂��B����̓h������Ƃ̑O�����ł��i�߂��ƌ������o���܂���A�K���ŗǂ��ł��j����Ă��܂������ߊ��S�ɕ��܂���

1.6�~�����炢�̓S�����킦�ĕ��̕������Ȃǂł��邮�銪���ɂ��Ă����܂��B

�@���Ɏ����ɂ��̂܂܁u�Z���^�[�|���`�v�i�܂Ƃ��Ȃ�j�Ŏʐ^�̂悤�Ȉʒu�Ɏv��������u�b�^�^�L�܂��B���R�c���c���ŃL�Y���t���Ȃ��͂��ł��B |

|

| �@�Ă��߂������܂��i�S�Ǝ��͎�菜���j�J�Z�b�g�{���x�Ɏ��t����ȒP�ȃg�[�`��5���قǂ��Ԃ�܂��i�䏊�̃����W�ł͖����A�Η͂�����Ȃ��j���̌㉓������5���A���ꂩ��1���Ԃقǂ����Ă�������₵�܂��B����܂��������ƂȂ���Ŏ��ԂƂ��ڂ���������Ȃ���ł����A�܂������Ă����狳���Ă��������icvf�l��Â��J�h��̌����f�����ɂ��肢�o����K���ł��j |

|

�@���S�ɗ₦�Ă��甒���̂悤�ɃZ���^�[�|���`�łԂ��@���܂��B���x�͂��ڂ݂��ł��܂����B

2.5�~���̃h�����L���T�L�Ŋђʌ��������܂��B�؍���i556�ʼnj�������Ղ������ق����悢�ł��B�ђʌ����������獡�x��

3.0�~���̃L���T�L�ƌ������āu�Б������v���������܂��B

�@�i�Ԃ��@���E�E�E�Ƃ����͕̂��ʂ̑Ō����͂邩�ɋ����E�E�E�Ƃ����Ӗ��ł��j�i���䂵�܂���悤�Ɂj |

|

�@�y���`�͎�Ŏ��H��Ȃ̂ŁA���̂܂܂ł͊��S�Ȑ����ɕێ��ł��܂���A�����œS�����킦���܂܁u�{�[���Ճo�C�X�v�ɌŒ肵�܂��B��������Ɓu�y���`�̒��S���ɂ����Đ����Ɂv���������o���܂��B

�@�X�p�C�����^�b�v�i�m�[�}���^�b�v�ł͑��������j���g���ă^�b�v���č�Ƃ����܂��B�^�b�v���Ă͂킸��2�~���قǂł����A�Ă��߂����Ƃ͂����A���Ȃ�T�d�ɂ��Ȃ��Ɛ܂ꂻ���ł��B1��]����̂�10��͐i�߂���߂����肵�܂����B

�@�^�b�v���܂�邩�܂�Ȃ����A�܂�Ă݂Ȃ��Ƃ킩��܂���A���������͌o�����Ă���������������܂���A�܂��Ƃ��̂�����������܂��B�u���̈ꌾ�Ŕޏ��ɐU��ꂽ�v���炢������܂��B�����Đl�Ԃ��o���Ă����E�i���`���b�āB |

|

| �l�W���ꂽ��3�~���̔��l�W�L���b�v�X�N�����[�|���g���˂����݂܂��B�����Ȃ���߂����́A�قƂ�NJ����ł��B |

|

�@���̕�����ؒf���܂��B�����3�~���́u�|�`�b�Ƃȃy���`�v���o���܂����B�y���`�Ȃ̂�

0.6�~���̃g�^���ł��y�X�ł������܂��B�ʐ^�́i�Ԗ��j�낭�ɐ�[���������Ȃ��Ă��ł������܂����B��[�́u�|�`�b�Ƃȃ��b�g�R�v�Ɠ����Ɍ�������Ώo���オ��ł��B

�@�ʐ^�B��̖Y��܂������A�o�������Ă���l�W���������H��炵���̍قɂȂ�܂��B����Ƃ��̋L���́u�H����y���`����v�����l�^�ɂ��Ă��܂��B���̈׃y���`�̐n�̕��������̂܂܂ɂ��Ă��܂����A�����Ή��s���o�Ďg���₷���Ȃ�܂��B |

�g�b�v�y�[�W���@�@�@���̃y�[�W�̃g�b�v�� |

�y�|�`�b�g�ȃ��b�g�R���r�X�o�[�W�����z |

|

| �@��ɂ���ĂP�~�����̃A���~���Ђ����킦�܂��B���� 2.5�~���̃h�����L���T�L�Ŋђʌ��������܂��B���̂܂�

3��0.5�~���^�b�v�Ńl�W�肵�܂��B |

|

| �@�V���Ƀg�^���Ȃǂ��ꏏ�ɉ����A���b�g�R�̕Б����� 3�~���̃L���T�L�ł����܂��B�g�^���͊ђʂ����Ȃ��悤�Ɏg���܂����B���̕ӃL���T�L��������Ȃ���Ύg��Ȃ��Ă��ǂ��ł��B���̌�R�~���̃r�X���˂����݂܂��B�����ăi�b�g�ŌŒ肵�܂��i��ŋC���t������ł����A�r�X���v����������߂Ă����i�b�g�͂���Ȃ��悤�ł��B���������X�b�L�����܂��j |

|

| �@�o�������Ă��镔�����J�b�g���܂��B�Ō�ɐ�[���u�|���J�b�g�v���܂��B |

|

| �@�|���J�b�g�ł����A�ʐ^�̂悤�Ȍ����ɃJ�b�g���܂��B���ꂪ�����ƌ������o���܂���A���R�͂��킩�肾�Ǝv���܂����A��[(�O��)������Ă���Ɓu�����̉��v�ɂԂ����Ă��܂��܂��B(���͂���Ă݂ĕ��������A�n�߂͎��s�����̂��Ǝv����������A���̕ӂ��Z���) |

|

�@�����A���́u�|�`�b�g�ȃ��b�g�R�v�ł������镨�͋����r�̊W�Ȃnj����ƃR�[�q�[�ʂ�A���~�ʁA�����g�^�����ł��i���b�g�R�̃A�S���ア���߁j�ł��d�Ԃ������i���̎q���͂��Ȃ����j(��)�Ƃ����H��ɏd�邩���B(���Ȃ��Ƃ������̎q�͊��)

�@�����ɂȎ��ނ�݂Ɍ��������Ă�A�����Ă������낢����A�v�`�v�`��茚�ݓI?�B(��)

|

�g�b�v�y�[�W���@�@�@���̃y�[�W�̃g�b�v�� |

| �y���b�g�R����������z |

| �@�h�����Ō���������ɂ͂܂��@�@�������@�A���~�E�Z���^�[�|���`�E���Ƃ�p�ӂ���@�B�N�{�~������@�C����������E�E�E�Ƃ������ԂɂȂ�܂��B������@�@�������@�A���b�g�R�ŋ��ށ@�B����������E�E�E�ƁA�o����Α啝�Ɏ�Ԃ��Ȃ��܂��B�ƁA�������ƂŁu���b�g�R����������v�i3�~���ȉ��̌��ł����ǁj |

|

�@�܂��ꌬ����݂̓X���X���Ă��܂��܂����B����͕�����i���b�g�R�j�ł��B�X�ɂ�����1��50�~�Ƃ������ƂłƂ肠�����ЂƔ������Ă��܂��܂����B

�@����Łu���b�g�R���������v�i�O�ɍ�����̂͂ǂ����ɂ����Ă��܂����j�����܂��B |

|

| �@�܂����b�g�R�̐�[�߂��ɃZ���^�[�|���`�œK���Ȉʒu�ɃN�{�~��t���܂��B�v��������Ԃ��@���܂��B�E�ʐ^�̂悤�ɃN�{�~���t�����玟�ɐi�݂܂��B���܂�t���Ȃ�������u�Ă��߂��v�����܂��i�h�����L���T�L�Ō����J�����Ȃ��\�������邽�߁j |

|

| �@��肽���a�̃L���T�L�Ŋђʌ��������܂��B���̂Ƃ������P�~�����炢�̎̂Ĕ�����ł����܂��B |

|

| �@�����A�����ł��B |

|

�@�g�����́u��ƌ��̒��S�����킹�Č��������邾���v�A���������ꂾ���ł����A�ƂĂ����₷���Ǝv���܂��B���ꂩ�牟������ʒu�����炷�����Ŏʐ^�E�̂悤�Ɂu�����v���ȒP�ɊJ�����܂��B���Ƃ���

0.5�~�����x���炵�����ꍇ���ȒP�ł��B2�@2.5�@3�~���̂R��ނ��炢����Ă����ƕ֗����Ǝv���܂��B����Ɓu�o���v���o�܂���i20�������炢�܂łł����ǁA�n�����ɂȂ����炨���܂��A���Ƃ͖{���̎g�����Łj�B

|

�y�ǂ��ł��f�x�\�p���`���[�z |

| �g�b�v�y�[�W���@�@�@���̃y�[�W�̃g�b�v�� |

�U�~�R�Q�~���t���b�g�o�[�ō��܂��B

|

�@�u�ǂ��ł��f�x�\�p���`���[�v�Ƃ́@�u���ʏ�Ȃ�ǂ��ł��������\�v�@�Ƃ����h���G�����̓���݂����ȍH��ł��B���ʁA�p���`���[�Ƃ�����E���́u�Z�b�g���鎞�A���s���ɐ�������Ă��܂��v�Ƃ�����肪����܂��B����́u�Y�^�v�Ɓu���^�v�̐������Ƃ邽�߂Ɏd���̂Ȃ����ł����A�u�łׂ��p���`���[�v�͂��̐������p���`�r�b�g�̒��ɂ��Đ��������������E�E�E�Ƃ������z���琶�܂ꂽ���̂ł��B

�@���̐�������邽�߂́u���킹�s���v�ɂR�~���̊ۖ_�i�R�~���{���g�̃l�W�̐��ĂȂ������g�p�j���g���܂��̂ŁA�ł������錊�a�͂U�~���ȏ�ɂȂ�܂��i�S�~���Ƃ������܂������܂�K�v�����ł��傤�j�U�~���̓}�u�`���[�^�[�̏o�������Ă��鎲�������͂߂邽�߂ł��B���ƁA�u�V���[�V�p���`�v�̉����p�P�O�~�������܂��i���茊�E���������ɂ��L���j�B

�@��ƍH���Ƃ��Ă͈ꕔ���Ս�Ƃ�����܂����A���͉̂��Ă���̂Łi���̂��������g�����̂Łj�����Ƀ{�[���Ղł��܂��B����͂�����ƐE�l�Z�ɋ߂��ł��������Ɏ����ł��܂��B

�@�R�~���̃t���b�g�o�[�ō��ꍇ�͌��݂�����Ȃ��̂œ�d�ɂ���K�v������܂��B�����͂U�O�~���i�K���j�Ȃ�ł����A���������H�̂��₷������u������x�����v�������₷���ł��B�܂��Q���d�˂ĂR����

2.5�~���̌��������܂��B�Ԋu�͓K���ł��B�E��̍�荞�݂͈ʒu���킹�̖ڈ�ł��B������K���ł��B |

3�~0.5�~���^�b�v�Ńl�W���A�R�~�R�O�~���̃L���b�v�X�N�����[�{���g�̃A�^�}����Ċۂ߂܂��B

|

| �@�˂����݂܂��B���E�Q�{�͏㉺�̔̍��킹�s���ɂȂ�܂��B�T�~���قǏo���܂��B�^�̓p���`�̒��S�U���p�Ȃ̂łP�U�~���قǏo���܂��B���܂Ȃ��悤�Ƀi�b�g���P�g���Ă܂��i���E�̂͂˂��������j���̌㗠���ɏo�Ă���]���ȃl�W������@���܂��Ďd�グ�����܂��B |

����ʼn����̉��H�͏I���ł��B���E�ɍ��킹�s���A�^���Ƀp���`�U���s���ł��B

�㑤�̌��������H�A�ςɌ����Ă���̂̓T���_�[�d�グ�̂����ł��i�\�Ɨ��j�B

|

| �@��ɂȂ�̍��E�̌��͂R�~���ɂ��܂��B�^�̌��͂P�O�~���ɍL���܂��i����͂P�O�~���p���`���[������j�J�X�����₷���悤�ɗ������炠����x�P�Q�~�����炢�̃L���T�L�Ō����L���܂��B |

����Ŏ��^�̕��̉��H�͏I���܂����B�Q���d�˂ĕ��U�O�~���ɐ���܂��i�h�����܂����j�B

�i����Ȃ������Ŏʐ^�B���Ă�̂ɂȂ�ňÂ��Ȃ�́H�j�B

���^�����A�����͗Y�^�i�p���`�j����ł��B�ق��̌a�ł��قƂ�ǂ���Ȃ��s���ł��B |

�y�łׂ��p���`���[�����z

|

| �@�łׂ��p���`���[�̑ł������r�b�g�i�p���`�j�́A���i�b�g�̉����Ɍ��������ăV���t�g��ʂ��A���E����{���g�Œ��ߕt���ē��Ƃ��܂��B����h���S���N�G�X�g�u�_�C�̑�`���v�̕��퉮�Ŕ����Ă��镐��w�����b�g�Ɏ��Ă���̂Łu�h�^�}�g���J�`�r�b�g�v�Ɩ��t���܂����B |

|

| �@���̂悤�ɒ��S�ɂR�~���̌��������Ă܂��B��[�͖{���́u�N���XU�̎��v�Ɍ�������\��ł������A����͒P����U�̎��^�C�v�ł��B�N���XU�̎������͌���ɂ��܂��B�i�ۖ_�̃Z���^�[�ւ̌������̓{�[���ՂŁE�E�E���Q�Ɓj |

�g����

|

| �@�A���~�Ƃ��g���Ɩܑ̂Ȃ��̂ōH��p���ł��B�܂��R�~���̌��������Ă����܂��B�����Ė{�̒����̖_�ɂ����܂��i���ʐ^�j���ɑł������_�i�p���`�j��_�̌��ɍ��킹�Ă͂߁A���ƂŒ@���܂��i�����ʐ^�j�ł�����������ɖ{�̂Ƃ��̂悤�ɕ������܂��i�E�ʐ^�j���̕�������̂��u�ǂ��ł��f�x�\�p���`���[�v�̍ő�̓����ł��B����ɂ���Ɛ��͊i�i�Ɍ��サ�܂��B |

|

| �@�ł������ꂽ�J�X�͂��̂悤�ɖ{�̂̒��ɖ_�Ɏh�������܂c��܂��̂Ŏ�菜���܂��B�p�ɕt�����ڈ�i�T���_�[�ō�����Ƃ���j�͑g�ݗ��Ă�Ƃ��킩��₷���悤�ɂł��B�E�ʐ^�͂��ꂢ�ɂP�O�~���̌����������Ƃ���ł��B�����߂̍H��p���Ŏ����܂������A�A���~��g�^�����̑��ł�����Ȃ��ł��B���ǂ�ȂɍL���̂ǂ��ɂł��������鎖�́i���Ȃ�j�������肢��������Ƃ������܂��B |

|

| ���i���������O�_�B |

|

| �g�b�v�y�[�W���@�@�@���̃y�[�W�̃g�b�v�� |

| �y�����x�j���p����z�[���\�[�z |

| �A���S�����R�~���ł̓h�����`���b�N�ɂ��킦�ĉƊ����Ă��܂��̂͊m���ł��B�������̐�[���R�~���ɍ��̂��ʓ|�Ȃ̂ő��Ɏ肪�Ȃ����l���Ă݂܂����B |

|

�@�h�����`���b�N�͈�ʂ� 6.5�~���܂ł��킦���镨�A 10.0�~���܂ł̕��A

13.0�~���܂ł��킦���镨�i�ʐ^��6.5�~���܂Łj�Ƃ���܂��B���_�I�ɉ����ۂ��������킦���ꍇ�A�R��ނƂ��O�܂̊Ԋu�i���Ԃ̕��j�͍\���������Ȃ瓯��ƍl�����܂��B

�@�z�[���\�[�̒��S���ɂR�~���̒��l�W��z�肵

6.5�~���̃`���b�N�ɃZ�b�g���A���Ԃ��������Ă݂܂����B���ʁE��

2.2�~���ł����A���̌��Ԃɉ����o����������܂���Ύ��̊���͖h�������ł��B�u�V���t�g�̃L�[�v�݂����ȕ��ł��B

|

|

| �@�Ȃ�ł��ǂ���ł����A�R�~�P�X�~���̃t���c�g�o�[�̐�[���������̂ł�����g���܂��B���P�X�~���͍L������̂ŏc����ɂ��Ďg���܂��B���̎�̌������͐�ɐ��Ă��܂��Ɗ�Ȃ��̂Œ����܂܂ŏo���邾�����H���܂��B�E�[�͂R�~���A���

2.5�~���ł����ă^�b�v�𗧂Ă܂����B |

|

| �@�R�~�R�O�L���b�v�X�N�����[�{���g���˂����݁A�K���ɏ㉺���A���Q�~�����炢�ɂȂ�悤�ɍ��܂��B�u�O�܁v�̌��Ԃɓ���悤�ɂł��B���ꂪ�V���t�g�́u�L�[�v�̖��������܂��i���ʐ^�j���ɒ[�̕��ɓK���Ƀ{���g���˂����݁A���ꖔ�K���ɐؒf���܂��i�E�ʐ^�j����́u�o�����X�E�G�C�g�v�ł��B���̂��炢�̕��Ȃ疳���Ă��債�����Ƃ͂���܂��ꉞ�t���܂����B |

|

| �@���Ƀ{���g�̓��𗎂Ƃ������𒆉��̌��ɂ˂����݂܂��B�厲�ɂȂ�܂��B������ƃh�����`���b�N�ɑ������Ă݂܂����B�W���X�g�t�C�b�g�ł��B |

|

| �@�Ō�ɓ���藎�Ƃ����{���g�Őn������܂��B����̓x�j��������Ȃ̂Łu�@�ۂ�f����v�������ɂ��܂����B�A�N�����Ƃ��̎����̏ꍇ�͂���Ȃ�̐n��ɂ���Ηǂ��Ǝv���܂��B36.3�~���p��39.5�~���p�ɓ���܂����B |

|

| �@�e�X�g�A�Ȃ��Ȃ��ꖡ���ǂ��ł��B�ؚ��Ȍ������ɂ�炸�p���t���ł��B��肪����Ƃ���Δ��a���Œ肳���̂Łu���݁v�Ȍa���o���Ȃ��Ƃ���ł��傤���B |

|

�@���͑������a��ς����镨�����܂����B�A���O����K���ɐ��ĉ��H���A�厲���t�������͒����ɂ��Ĉړ��\�ɂ��܂��B�s�̕i�͂����Ȃ��Ă��܂��B����͓S�̃t���b�g�o�[���g���܂������A�O�܂ɂЂ�������悤�ɂ���P�O�~���̊p�ނł��\�����p�ɂȂ�Ǝv���܂��B�����܂ł������x�j���Ȃǂ̏ꍇ�ł����i�厲�͂U�~���̃{���g��d�C�h�����ƃT���_�[�ō��܂����B���ՃS�b�R�Q�Ƃł��j�B

�@����̍H��͓d�C�h�����ƃO���C���_�[���f�B�X�N�T���_�[��������܂��B

�@����Ȃ̂��łɑ�R�̕������H�Ȃ����Ă���Ǝv���܂����u�z�r�[�H�쌤���v�Ƃ������Ƃ�UP���܂����B�Ƃ���Ō�������ƒ��͌R�蓙���Ă���Ɗ������܂ꂽ�肵�Ċ댯�ł��B�f�肪�C���ȏꍇ�͔��܂������߂��܂��B

|