| 【タップ立てモード】 |

| トップページへ このページのトップへ |

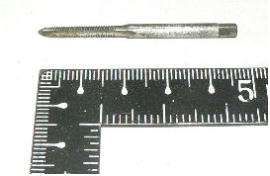

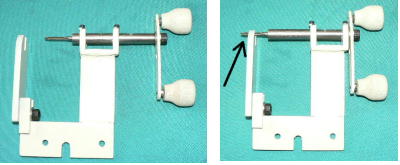

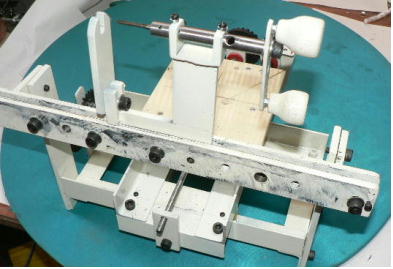

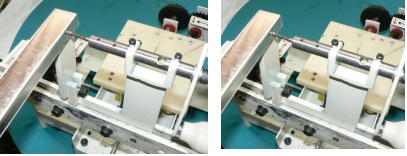

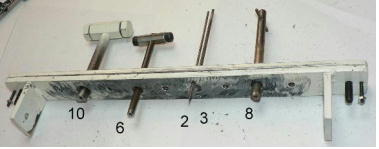

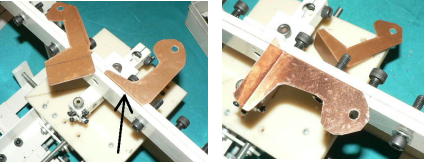

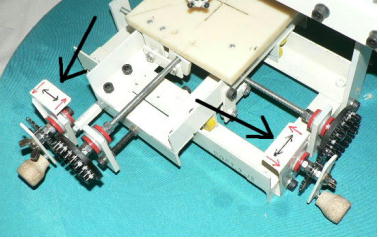

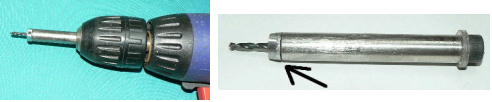

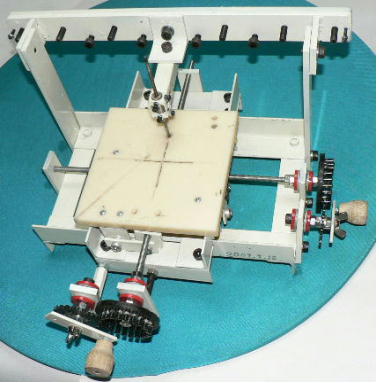

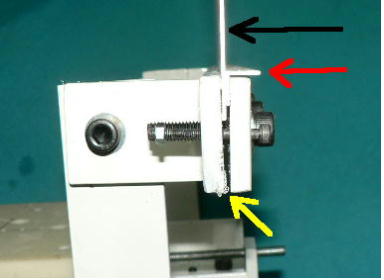

タップ立て器は今まで色々作ってきました。ところで私、考えたんですが、「タップ立て作業」なんてホビー工作においてどのぐらいの頻度があるかなーなんて思ったのです。 工作の完成が 100パーセントとして「せいぜい 1パーセント」、あるいは「全く無い」場合だってあると思います。その程度の頻度で「しっかりした台付きのタップ立て器」なんてナンセンス?。 そこで、本来は別の作業として鎮座していて、タップ立てが必要になったときだけ機能する・・・というのはどうかなーなんて。 ではその「別な作業」ってなに?、と考えまして、「穴あけ作業」とか「コイル巻き作業」とか「スプリング作り」等しか思いつきません、しかしどれもパンチに欠ける、そこで「特殊な状況における穴あけ」というのをターゲットにしたらどうかな?、と考えました。 特殊な状況とは、ボール盤のアゴに入らないような形状の物に穴あけが出来るような装置です。フリーハンド(電ドル)では正確さに欠ける部分とか、これはタップ立て作業にも有効だと思います。たとえば「コの字」に曲げてしまった奴の側面とかです。 基本には「手回しベース 2型」というのを使おうかと思います。単体でも組み込んでも使える奴です。出来るだけ単純な構造で汎用性がある奴として最近考案しました。これをベースに考えます。まずはタップ立てから。  まずは対象になる 3の0.5ミリタップです。こんなの初めて計測しました。意外とネジ切りの実行長さは短いです。(写真は上げタップ、探したらこんなのしか無かった、バキバキ折ったもんで)  本当は結構時間かかっているんですが軸部分の全部品です。ハンドルは再利用です。(作ってる暇無かった)  シャフトの横っ腹に穴をあけておきました。これにより簡単にハンドル部分を着脱できます。(丸棒にネジって結構厄介)  なんとかシャフト部分が完成しました。ドリル等にするときはバランスがとれる真中にします。 【タップ立てモードの2】  これが【手回しベース 2型】です。1型と違うところは「横向き専用」ということと「台」が無いところです(基本的に何かに取り付けてつかう)。  タップ立て器の場合はこのように使います。ちょっと違うところは黒矢印のように外にかなり出っ張る事です。これにより「アゴ内」に入らない物でも「外から」作業出来ます。この作業がしたくて横専用にしたようなものです。  ホワイトベースにはこのように挟んで使用します。使わないときは取り外してしまっておきます。  このあいだのコの字に曲げた物にタップを立ててみました。なかなか使いやすいです。 |

|

|

| 【簡易パンチャーモード】 |

| トップページへ このページのトップへ |

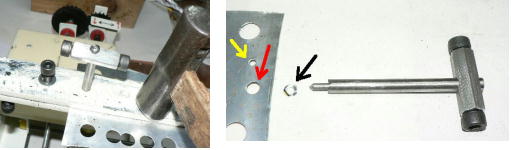

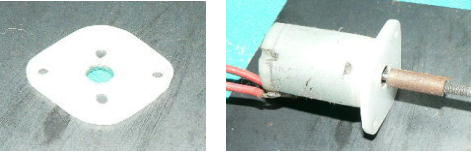

ドリルキリサキは、中心から対称に二枚の刃が付いていると言えます(ホールソー等は多数の刃が付いてます)その為穴あけの場合、対象物がある程度の厚みがあれば、「中心を保持」することが出来るので、綺麗な穴あけや、正確な穴あけが期待できます。 ドリルの径にもよりますが、大体 0.8ミリ以下の板の場合、中心が維持できないとか、変形(キリサキの先端で押されて)しやすいため、「メクレ」や「バリ」がかなり発生してしまいます。これを防ぐためには「捨て板」や「かぶせ板」をすれば防げます(単体で穴あけすると、位置がずれたりします)。 しかし関係ない板にポコポコ穴をあけるのは勿体ない、そこで薄板には「パンチャー」が有効な訳です。 しかしパンチャーにも欠陥があります。 1. 中心を決めるのが難しい。 2. 刃先が長持ちしない(特に硬い板に使用すると・・・)。 2番はビットを硬いもので作ればある程度もちます。研いでも良いでしょう、 1番の問題を何とかしたい、過去に案内棒付きの【デベソパンチャー】なる物を開発しました。  昔作ったデベソパンチャー群と、 1台分解した物、矢印がデベソ。 この「デベソパンチャー」はなかなか使いやすいのですが、個別に作った為よく「構成部品を紛失してしまう」という問題がありました。 今回「ホワイトベース」というホビー工作の前進基地みたいな物を作っています。そこでこのホワイトベースに元々備わった機能としてこの「デベソパンチャー」を組み込んでみようと思います。 デベソパンチャーは受身(雌側)の方に案内棒が出っ張っていました。今回はビット側(雄)に案内棒を付け、中心を探らせて打ち抜く事にします。したがって「案内棒の径」を 3ミリとすると、パンチする板の方に先に 3ミリの穴をあけておく必要があります。 その 3ミリの穴の中心は?・・・というのは別ページにします。  まずは各穴径で貫通穴をあけます。一応 5種類の穴にしてみました。このうち 2ミリと 3ミリはついでにあけた物です。雌の下穴はさらってあります。  どうにも我慢できなくて、古いビットで「試し抜き」をしてしまいました。綺麗に抜けています( 10ミリです)。  初めてという作業はドキドキします。今回の心配事は、「フラットバーの中間ぐらいのところではたしてタワまずに打ち抜き作業が出来るか」という心配です。結果オーライでしたが、このような場合はえてして思いもよらないことがタマに発生します。この辺の先読みは難しい。  10ミリの「デベソビット」 1本だけ完成しました(先端だけ、これは何かやろうとして失敗した丸棒です)。  もう待ち切れずにテストです。まず基本になる 3ミリの穴をあけます。そしてフラットバーの間に差し入れ、覗きこんで大体真ん中辺になるようにします(右写真矢印)。  あとはその 3ミリの穴めがけてビットを入れていきます。 2枚のフラットバーは締め付けていませんので、差し込んだ板は自由に動きます。フラットバーの両端にある整合ピン(3ミリのボルトです)の働きで上下の穴はぴったり合っています。あとは打撃を加えれば打ちぬけます。  このようにあらかじめあけておいた 3ミリの同心円上で抜き取れました。やってみて分ったのですが、ビットの方の 3ミリの案内棒は、もう少し長い方が使いやすいようです。あとは他の径のビットを作れば完成です。 続きです。  パンチモードの 6ミリです。黄色が下穴の 3ミリ、黒矢印が打ち抜かれたカスです。んで赤矢印がめでたくあいた 6ミリの打ち抜き穴です。 |

|

|

| 【アルミ板の切断】 |

| トップページへ このページのトップへ |

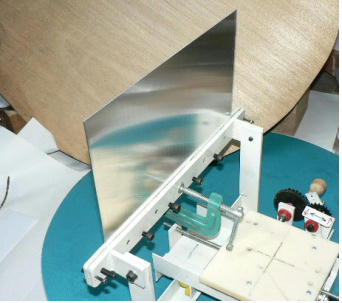

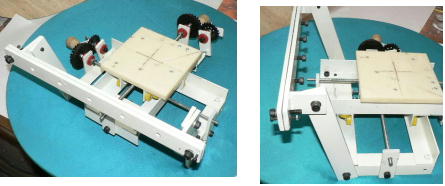

ここで言うアルミ板とはホームセンター等で手軽に買える A1050P という型番の厚さ 1.0ミリ以下のアルミ板です(慣れれば 2.0ミリまで切り取れます)。  200×300ミリのアルミ板(厚さ1ミリのA1050P)を 40ミリの所で挟んでいます。つまり 40ミリの細長い板を切りだします。  はさんで表と裏からカッターでキズを付けます。  金属疲労誘発切断法・・・とでも言いましょうか(^o^)。 そんで前後に揺さぶり「折り切り」ます。とても簡単です。ここでは 1ミリ厚で 200×300ミリのアルミ板 A1050P(ホームセンター等で普通に売られています)を 40×300ミリに切りました(本当は270ミリだった、何かでちょっと使ったみたい)。 別記事から引用しましたので、ちょっと文面がおかしいかと思います。あとで続編書きます。 |

|

|

| 【薄板簡易折り曲げ】 |

| トップページへ このページのトップへ |

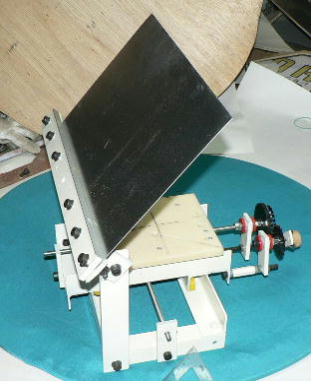

ここで言う折り曲げの対象とは、薄いトタン板 銅板 1ミリ厚までのアルミ板(A1050P)等です。曲げ方向も単純 L型 コの字型、干渉しない方向の曲げのみです。その代り 1ミリ程度の幅の折り曲げも出来ます。 幅は 300ミリまでです。単純な折り曲げと言いますと、万力やアングルその他、多少の当て板でも出来ます。しかし「ホワイトベース」の背中Z軸固定アームを使えば、いろいろな特殊加工が出来ます。(市販の折り曲げ機では出来ません) その辺は別の機会としてここでは薄板の単純折り曲げに限定します。折り曲げの前に「材料の切断」とかありますが、それは別のコーナーでやることにして、ここでは【先行折り曲げ板】(笑)をご紹介します。(市販の折り曲げ機には必要ありません) 薄板の折り曲げとしては、古くは「拍子木」(トタン屋さんが使っている)があります。私は長年折り曲げをやっていて、折り曲げには「曲げ遅れが発生する」、しかも「曲げ遅れ」部分は硬くなって修正するにはかなり苦労する・・・という事を発見しました(こんなの発見と言うかな?)。 そこでこの「曲げ遅れ」を防止するために「先行折り曲げ」という動作をするため、「先行折り曲げ板」というものを発案しました。  上も下も同じ物です。 6×32×450ミリのフラットバーです。引っ叩いてこのように湾曲させます。どのぐらい湾曲させるかは、曲げ加工する材料と長さによりますが、とりあえず中央あたりで 10ミリにしてみました。  幅 40ミリに切断した板をとりあえず挟みます(これは調整の為です)そして下のボルトを厚さ 1ミリだけ「出っぱらします」、これは挟んだ時に抑え板がアルミ板をきっちり挟むためです(左写真)その後、折り曲げたい位置に挟み直します(右写真)ここでは 10ミリにしました(目的が無いもんで、この辺ちょっとややこしいですが、よく考えればわかります)。  ここからが「先行折り曲げ」の本番です。普通の角材なんか使うと「絶対に真ん中辺」が「曲げ遅れ」します。ここで「先行折り曲げ板」登場、真ん中辺が先に当たっているのが分かると思います。ここがポイントです。  ちょっと説明しにくいんですけど、「真ん中を先に曲げるぞー」という気合で曲げていきます。上に出ている部分が 30ミリありますので、ここは楽勝に曲げる事が出来ます。  さて、40ミリの幅から 10ミリのところで L字に曲がりました。次は反対側の 10ミリです。これは難物です。なぜかと言うと「滅茶苦茶」硬くなるのです(いや、そう思うだけかも?、上の幅が 30ミリから 20ミリになっただけなのに?)そこらへんの学術的な事は諸先生にお任せします(しかしホントに不思議だ、マジで)。  私って体重 70Kg有るんですが、全体重掛けます。曲げるのやっとです。簡単に出来ると思わないでください、こんなことやったの初めてですが、出来ると思っていました。本当に「曲げるぞー」という気合が必要です。曲げている最中、先行折り曲げ板の湾曲が平らになります。そのぐらい力が必要です。幅 300ミリもある場合ですが(市販の折り曲げ機だと、こんなこと考える必要ないんですが)。  ハイ、終わりました。コの字曲げです。 1ミリの A1050Pとはいえ、かなり丈夫です。ところでこんなの何の役に立つのか分かりませんが、一応こんな事も出来るということに。  気になる仕上がり具合ですが、心配ありませんでした、ほとんど全体の歪みがありません、(左写真)幅も 20ミリピッタリです(この出来た奴が何の役に立つかはこれからです)。 ハンドルの回転方向を指示する・というかお知らせ板の折り曲げをします。これは本格的なページではありません、たまたま薄板の折り曲げをやったので、写真がもったいなくて載せているだけです。本格的な物は後日やります。 2009.9.22記  この茶色っポイ板はちょっと錆びた銅板です。べつに銅板でなくても良いんですがそばにあったので、背面のZ軸固定アームを利用して折り曲げします。これは「折り曲げモード」として後でやります。  矢印のように 2ヵ所とり付けました。これで回転方向を間違えないようになるでしょう(と、思う)。 |

|

|

| 【位置決めドリル穴あけ】 |

| トップページへ このページのトップへ |

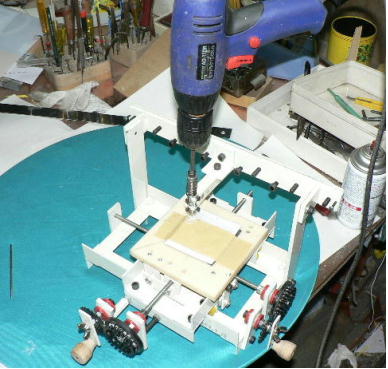

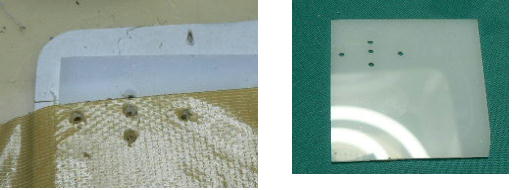

左(下)から 鉄板 ボール紙 60ミリ×60ミリのアクリル板です。  テーブルへの固定方法ですが、色々考えた結果、布テープで簡単に貼り付けました(本当は爪とか考えたんですが)。  ドリルチャックに六角レンチの切った奴を取り付け、テーブルの位置決めをしたらドリルの頭にはめ込み、ただ回して穴あけするだけです。 一番下の鉄板により、テーブルにはキズが付きません、間に挟んだ厚紙により、アクリルには貫通穴があきます。  穴あけ作業中です。  貼りつけた布テープに構わず穴あけします。 5ヵ所あけました。 ここで重大な問題発覚、「ハンドルを回す方向が混乱するぅー」、まともな旋盤などを操作していた時は、回転方向を間違えるなんてことは一度もなかったのですが、このホワイトベースは、ギヤ等が露出しているため、どうやら「変に考えてしまう」のです。 あっ 間違えた あっ 間違えた なんてやっているうちに「でたらめな位置に穴あけ」してしまいました。市販の工作機械と同じ操作にしたのに、私はこのホワイトベースを「工作機械」としては「見てない?」。 ギヤ等を「取っ払う」事を真剣に考えています。この問題は私が残りの人生の中で、「新たに旋盤とかフライス盤」を買うか、です。もし買わないのであれば、自然の摂理に従ってボルトとナットの法則(なんかパトレイバーでこんなセリフがあったような?)を順守すれば良いわけです(大体何で逆ネジなワケェ、今までは当たり前、世間の常識とか思っていたけど、開発者のお仕着せヂャないか―っと私は言いたい)。 今思いついたけど、ハンドルのところに「矢印」とか書き付けておけばいいかも(おまえは小学生かっ)。 【改良】 (と、いうか操作法変更)。  さて、電ドルの穴あけモードです。ドリルキリサキを付けたポルトの角は 10ミリのシャフトから出っ張っています。そこで角を削ってしまいました。この作業は電気ドリルとディスクサンダーがあれば簡単です。  これでシリンダー?部にスポスポ入ります。いくつか径の違うのを作っておけば「連装ユニット」など作らなくても快適に穴あけ出来ます。  こんな具合に使います。リターンスプリングは必要無いかもしれません、右の写真では「テーブル」に固定しないで手で押えて作業しています。穴あけ数がすくなければこの方が早いです。  一か月以上前に考えていたこんな刀のツバみたいな部品が簡単に作れます。こんなの「三軸盤」なんて無くても作れますが、印刷した紙を張り付けたりとかケガキ作業をしなくて良いのはストレスがたまらないので最高です。 ところで「やっぱり」間違えました。たった 5ヵ所の穴あけなのになぜでしょう、どうやら旋盤のバイト送りの感覚が強すぎ、フライス盤の操作をしたことが無いのが原因のようです。こんなことなら普通の「ボルトナット」送りでもかまわないかも、構造も簡単だし(写真は 3回目でやっと成功した奴です)。 【ドリル群】  左から パンチビット 2ミリのドリルキリサキ(シリンダー付きです)、次から 2.5ミリ 3ミリ 4ミリ 5ミリ 6ミリ、そして 10ミリの厚紙・樹脂用のホールソーです。すべて頭にキャップスクリューボルトが付いていて、ドリルチャックに取り付けた「六角レンチ」で作った回し棒に対応しています。 長さがバラバラなのは、まだ規格化していないからです(前に作った物を流用している為)今のところ使うのは、このうち 3本ぐらいです。これで大抵間に合いますが、必要が出来たら作ろうかと思います。  これは 6ミリを入れてます。このように位置を変えずに他の径に交換できるのは、「なかなか」便利です。ボール盤より使いやすいと思います。 |

|

|

| 【アクリルなど樹脂板の切断】 |

| トップページへ このページのトップへ |

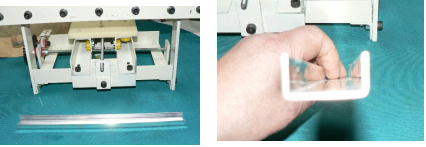

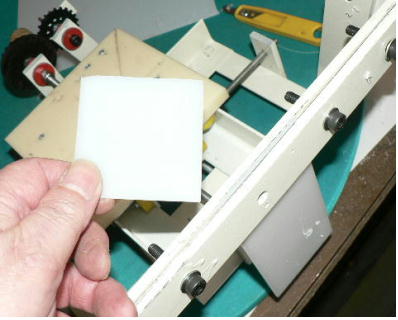

ホワイトベースを使って厚さ 4ミリ程度までの樹脂板を切断します。とても簡単に切ることが出来ます。しかも正確です。  おなじみ「アクリルカッター」です。 300円前後で買えます。  ホワイトベースの背中のアームを少し変更というか角度を変えます。  2ミリ×300ミリ×600ミリのアクリル板です。もっと小さいので始めようと思ったのですが、「出来る」というところをお見せしたくて、あえてこの板で始めます。 簡単です。切り取りたい位置(この場合 200ミリです)にくるように挟んで「こっち側とあっち側」にアクリルカッターで数回切り込みを入れます。  「バキャッ」と折り切るだけです。  あとはおんなじです。ここでは 60ミリになるよう折り切っています。  ちょっと都合により、 60ミリ×60ミリが欲しくてここまでやりました。今回はアクリルでしたが、プラスチックでも同じです。とかく大きな板から小さな小片を切りだすのは何となく厄介ですが、この「ホワイトベース」があれば簡単です。 |

|

|

| 【設計・ケガキモード】 |

| トップページへ このページのトップへ |

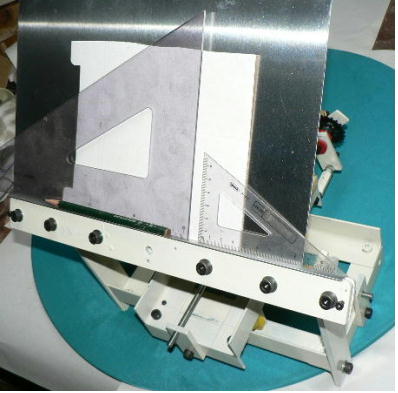

林ホビー工作研究室の前進基地、「ホワイトベース」です(アイボリーだけど)この名前使っていいのかな?、でも機械人形発進・・・にはこの名前、「三軸ケガポンドリブン盤」を改名いたしました。 (2009.9.15)  【設計・ケガキモード】  背中のZ軸アームを横から見ています。黒矢印が、厚さ 1ミリ 200ミリ×300ミリのアルミ板(ホームセンター等で売っている 1050Pアルミ板)です。赤矢印はアルミアングル、黄色矢印部分は「受けボルト」によって出来た隙間です(そのうち解説します。ちょっと押し方足りなかった、アルミ板とアングルの厚み分やるつもりだった)。  左が取り付けた状態、右が使うときの傾けた状態です。  このように三角定規などを使いながら材料に直接ケガいていきます。丁度「おお昔の設計室」でよく見られた光景に似ています。印刷して貼り付ける方法もありますが、臨時でちょこっとした部品を作りたい時など便利だど思います(別にアルミと限りません、工作用紙でも何でも、花瓶の台にもなります)。  腰かけてこの面に向かった時、丁度眼から 30センチぐらいの距離になります。これはちょうど良い設計台?(^o^)。 形と機能はちょっと違いますが、来年四月から「新発売」します(予定)その前に私が「使い倒し」ます。 2009.9.14記 |

| トップページへ このページのトップへ |