| 林ホビー工作研究室 |

| 【ウオーム減速機関連】 |

● ちょっとやり方変えます。 新しい方法で。 ● ウオームホイールギヤ切削実験。 ● ホワイトベースでウオームホイールギヤ制作。 (実験中) (ホワイトベースとは?、こちらです) |

| 【新しい方法でウオームホイール作り】 |

| トップページへ このページのトップへ |

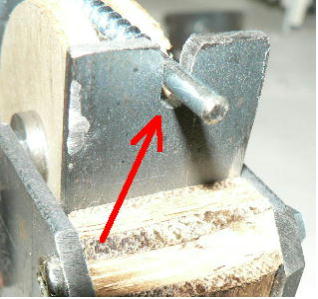

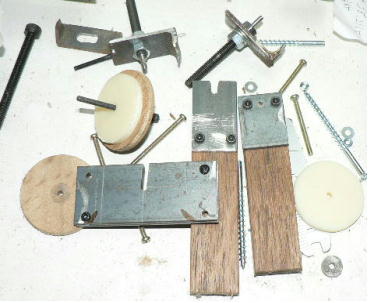

ビフォー → アフター スクリュー釘の長さの関係で、余裕がなくなってしまい、仕方なくボルトの頭を削っています(作り直す方法思いつかなかった、でも今なら作れる、タップを立てれば良かったんだ)  これまた悩んだ穴あけ位置、見事に勘違いして間違ってしまいました(左写真)仕方なく小片(→写真矢印)を取り付けたんですが、これが大当たり、 微調整が可能になり、ほかの径のホイールにも対応できるようになってしまいました(これも笑)。  この赤矢印が、隙間というかウオームの歯の食い込み部分となります。微調整可能です。  それではさっそく切削開始、ここまでは前と一緒で何の改良もありません、適当に溝が掘れたら、「切りこみ」の入っていないスクリュー釘と交換します(右写真、下は切り込みが入っている切削出来る奴です)。  ノーマルなスクリュー釘を電気ドリルにくわえたら、トーチランプ(カセットボンベ式の簡単な奴)であぶります。今取り付いている円盤は ABS樹脂です。どのぐらいあぶれば良いのでしょう、 150度?、200度?、切れ端に押し付けて様子見しました。 時間との戦いなので「写真」撮るの忘れていました。まぁ適当に想像してください、 グイングインまわして整形していきます(この辺色々実践の必要あり)。  とにかく出来た奴を無理やり古いやつにセットして回転実験、これはもう「完璧」ですね、しっかり噛み合っています。 556をさしたところ、ますます静かに回ります。こんな輪ゴム 1本でこの成果、期待持てます。  なんだかみんな同じに見えてしまいますが、じかに見ると今日の奴が一番溝がはっきりしています。これは「足首の旋回」用に使うつもりです(まだこんなとこウロウロしている、サグラダより進んでいない、でもこれでスタートできるか?)。  とりあえず「ウオームホイール製造治具」完成、というところです。材料の取り外し取り付けも簡単です(上から入れるだけ)。 |

|

|

| 【シンキング(タイムじゃなくて)制作】 (ちょっとやり方変えます) |

| トップページへ このページのトップへ |

(私の場合、手を動かしてるのがシンキング、手先で考えてる) 昨日の実験で、ホイールギヤを作るにははじめから直径を決めないとまずいことが分かりました。そこで歯数 40を作る(40対1)を想定して、直径 40ミリ(とりあえず)の円盤を作りだす簡易ホールソーを作りました。  ついでに少し大きなガイド円盤(ベニヤ製)用も作りました。材料はアングルと 6ミリのボルトナットだけです。なんだかこんなのあっという間に作れるようになってしまいました。  こういう感じになります。加工される円盤をガイド円盤が挟みます。  このあとえらく時間がかかってしまいました。持っている材料の関係と、各部の寸法と、設計図無しなので、なかなか穴あけ位置が決まりません。  なんとか穴あけ終わりました。あっ ホワイトベースは今回使いません、あまり一つにこだわると「先」に進めないからです。今回は今までやったことが無い方法で「ウオームホイールギヤ」をホビー的に作ります。実はまだ成功するかどうか分かりません(この不安がたまりません)。 途中です。 |

|

|

| 【ウオームホイールギヤ切削実験】 |

| トップページへ このページのトップへ |

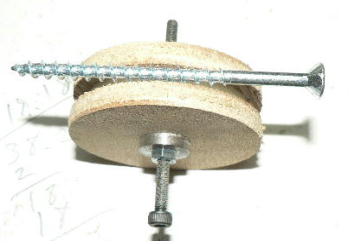

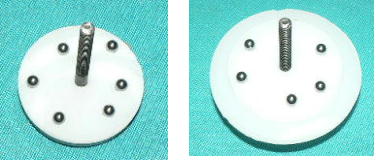

早速XYテーブルを動かして「スクリュー釘」に接触させ、電気ドリルを回転させました。切削される円盤は直径 38ミリぐらいです。  フラッシュたくとテカるし、使わないと暗いところ出るし、しょうがないので二枚載せます。同じものです(慎重にやらないと、ホワイトベースのガタで外れてしまいます。これは想定外)。 いきなり失敗しました。いい加減な円盤直径使ったので、 2回転目から「丁度山の天辺」に当たってしまい、ダブルの切削になってしまいました。3分ほど回したんですが変化なし、「倍山」で安定してしまったようです。 ウオームギヤにするスクリュー釘のピッチは 3ミリです。そこで計算しました。 38山×3ミリ=114ミリ、πで割って大体36.3ミリ (直径)。  そこで黒矢印の円盤の直径を(切削する円盤) 36.3ミリに削って取り付けました。厚さは4ミリです。赤矢印は少し大きめの円盤です。ガイドのつもりで入れてみました(これが大当たり、でもたまたまかなぁ)。  切削中です。3枚とも同じものです。どうも写真撮るの苦手だ。  今度は成功しました(私的に成功です) いろんな事がわかりました。たとえば「切削回転を時々逆転させないと・・・」とか、外れ止め円盤は両側に必要、・・・だとか、歯数をはじめから計算して直径を決めて円盤を作る・・・だとかです。 結果的に「メカニズム辞典」に載っている(70ページ 9-9参照)その4のように「線接触」するギヤが作れるので、市販の安いもの「点接触」(接触点で油を追い出す為、潤滑を阻害する)よりは性能が上だと思う(まっ、出来がよかったらね)。  またまた時間が無くなってしまったので、昔作ったほったらかしの奴に取り付けて回転実験してみました(これまたおんなじ写真、スミマセン)なかなか調子が良いです。もう少し手を加えれば使い物になりそうです。とにかく材料費安いし(ウオームギヤとウオームホイールギヤの材料費、合わせて 10円ぐらい?)。 |

|

|

| 【ホワイトベースでウオームホイールギヤ制作】 |

| トップページへ このページのトップへ |

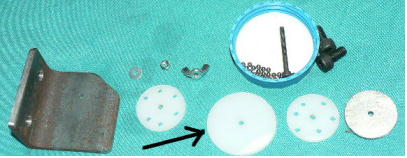

ホワイトベースのテーブルに、アングルでホイールギヤ切削のための固定具を作ります。やたらに穴だらけになってしまったため、はずした機会に「ボコボコ」穴あけしました。将来のための治具取り付け用の穴です。すべてタップを立てました(デタラメにやったので、みっともないったらありゃしない)。  方法を色々考えたんですが、切削中の力の支えを考えて、スラストベアリング式にしてみました。黒矢印が切削される円盤です。  なんだか均等に 6ヵ所穴あけるの面倒になってしまって、いい加減に穴あけしてしまいました。別に問題はないです。程度問題ですが(みっともないだけです)。  白くて大きな円盤部分が切削される部分です。  テーブルに取り付けました。これでX軸方向・Y軸方向に移動させることが出来ます。フライス盤をお持ちの方は簡単に実験出来ますね、旋盤でも出来ますが、上下が出来ないとちょっと面倒です(高さを合わせるのが)しかしお持ちの方はこんな制作、馬鹿馬鹿しくてやらないかも。  セット完了、さっそくやりたいとこですが、仕事に行く時間になってしまいました。ああっ やりたい やりたい、(笑) しかし遊んでばっかりという訳にもいかない、生活もあるし、結果は明日に持ち越しです。 ところで「直径」と「歯数」の関係ですが、「ミニ旋盤を使いこなす本」でも明確にはされていませんでした、こんな簡易的な切削法では、あらかじめ決められた歯数にするのは無理かもしれません、まぁそこんとこは「ホビー工作」ということで笑ってごまかします(本当に笑)。 |

|

|

| トップページへ このページのトップへ |