�����͂S�y�[�W�B

![]()

![]()

�O�y�[�W�փW�����v�B

�P�y�[�W�փW�����v�B

3�y�[�W�փW�����v

(�Q�y�[�W�̓}�C�R���̃y�[�W�̗\��ł�)

�@�y���H�@���̂Q�z

�@�����h�������u�����ށv�x�A�����O���A�E������(����)�ɂȂ�ʒu�����킹��ׂ̌����ł��B

�@

�@

�@�U�~���ɑ����܂��ā@�Q�D�O�~���@�Q�D�T�~���@�R�D�O�~���@�S�D�O�~���@�����܂����B���̂T��ނ�����Ă����Α�̊Ԃɍ����Ǝv���܂��B���̌a�E���Ƃ��@�T�D�Q�~���Ƃ����K�v�ł���A������������Ȃ���u�x�A�����O�v�Ȃǎg�킸�����ڂQ���̕��S�Ɋђʌ����������g���Ηǂ��킯�ł��B�A�����Ă��������ꍇ�́u�J���[�v������Ă͂߂Ďg�p���܂��B���̕ӂ͗Ջ@���ςł��B(���Ղ��K�v�ł�����)

�@�x�A�����O�́u�i�D�ǂ������v�ɂ����������̂ł����A����Ă���P�O�~���������������܂����B���Ƃ͂��傤���Ȃ��̂Łu�J�V���v�Ă��܂��܂����B�ǂ��ɂ��r�������̂ŁB

�@�Ƃɂ����A�u��ΐ��m�Ȍ������v�͂���ȂɕK�v�ł͂���܂���A�K�v�Ƃ���ꍇ���l���܂��ƁA

�M�r�X���g����

�M�A�̎�

���[�^�[�̎��t����(���^�}�u�`���[�^�[�Ƃ�)

�o�͎�

���m�ȃ����N�̎�

�o�����̐������i�̎��t����

�@���X�E�E�E�ł��傤���A���Ȃ��Ƃ��A���~�ɂ͕K�v����܂���A�����̑g�ݗ��Č����Z���^�[�|���`�ŏ\���ł��B

�@����ł͂����Ŏ��ۂɎg���Ă݂܂��B���͎̂����O�������Ă݂��������u�͌^�����s�X�g���쓮�p�̃M�A�|���v�v�ł��B�܂��������邩�ǂ����킩��܂��A�Ƃɂ��������ł��B

�@�}�u�`���[�^�[�̃s�j�I���M�A���Q�g�����u�I�C���M�A�|���v�v�����Ȃ����ȁ[�Ȃ�Ďv���܂��Ďn�߂܂����B����̉~���`�̕��́u���E���W�v�Ƃ��������[�y�ł��B�P�O�{�Ȃ�ł��������Ď��s���܂����B�œ_���������܂��Ă��č���̎���ɂ͎g���܂���ł����B

�@�E���Ɏʂ��Ă���̂�����������i�}�ł��B��������s���܂����B�u�W���X�g�V�X�e���̉Ԏq�v���g�����̂ł����A���̑������A

�P�h�b�g

�O�D�Q�~��

�O�D�S�~��

�O�D�W�~��

�P�D�O�~��

�C��

�@�ƁA�������̂ŁA��ԍׂ����ȁu�P�h�b�g�v�Ƃ����̂�I�̂ł����v�����^�[�̊W�ł��傤���A�Ȃ����O�D�Q�~���Ɠ����Ɉ������܂����B�Ƃ����킯�Łu���Ɉ���������́v��t���ĉ��H�����̂ł͍ŏ��ׂ��ɂ͂قlj����̂ł��B�ŐV�̃v�����^�[�ł͂킩��܂���A�ƁA�������Ƃ͂P�O�~�N�����̐��x�̓v�����^�[�ň�������̂ł̓_�������A(�������ł����܂���)�����Łu�J�b�^�[�i�C�t�v�ŃP�K���Ă݂܂����B�����܂����B�A���~�ɃJ�b�^�[�i�C�t�̐V�i�n��Łu�M���v�P�O�O�������K�炢�Ő��������������������Ŕ`�������u�T�O�~�N�����v�͂����ł͂Ȃ��ł����B(�����A�}�W)

�@����Ȗ�Łu�P�O�~�N�����O��̌덷�E�E�E�v���P�������Ă��������܂��B�@�����ċL�������ȏ�̐��x�Ȃ�ďo�������Ȃ��ł�����A���̂ւu�t���C�X�Ձv�Ȃǂ̈Ⴂ�ł��B�܂��u�L�������Ƃ���Ɂv���m�Ɍ���������̂ƁAXY�ő����Ă�����̂Ƃ̈Ⴂ�ł��ˁB

�@

�@ �@

�@

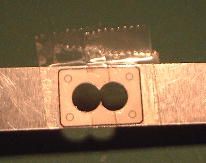

�@���ʐ^�̏�͂R�~���̃r�X�ł��B�傫���̔�r�p�ł��B�t���b�V���̊W�ō�}�������Ȃ��Ă��܂��܂����B�����̎ʐ^�͌��̈ʒu�����킹�Ă��܂��B�u���[�y�v���g���Ɨǂ��ł��B�E�̎ʐ^�������I������Ƃ���ł��B���ƉE�̌��́@�O�D�W�T�~�������Ă��܂��B�ƂĂ����m�ł��B���̌��́@�����@�悭�g�����X�̎��t�����ɂ���u�A�W���X�g���v�Ɏ��Ă��܂��ˁA���X���Ŏd�グ����Y��ȁu�����v�ɂȂ肻���ł��B����Ȍ��������ē����ł���ˁB

�@�����ɂS�����̂Q�D�O�~���̌��������Ă݂܂����B�ꉞ�g�ݗ��Č��̂���ł��B����͈Ӗ����Ȃ��O�D�T�~���̃A���~�ł����A�ܘ_�o���Ƃ������܂���A��������Ȃɐ��m�Ɍ������o�����̂͋v���Ԃ�ł��B

�@��͑傫����r�p�̂R�~���̃r�X�ł��B�s�j�I������ꂽ��s�b�^�V�ł����A���Ƃ�ABS�����ō���Ă݂����ł��B�������@�ǂ��Ȃ邱�Ƃ��A���܂������Ƃ����Ȃ��A�u�}�u�`���[�^�[�v�Ŗ����s�X�g�����쓮�o������u�^�[�~�l�[�^�[�̘r�v�����ł͂Ȃ��Ȃ���E�����H�B

�@�����ł����ǁA�u�K���_���v���u�A�g���v���P���[�^�[���Ǝv���Ă��܂��B��ł����Ă��̃p���[���e�߂ɑ����Ă���Ǝv���̂ł����ǂ��ł��悤�A���݁u�P�ߋ쓮�v�ɂ́u�P�T�[�{���[�^�[�v���嗬�ł����A���͂ǂ����Ă��u�t���p���[�v���P�߂ɑ��肽�����A�ŋ߁u�l�H�߁v�Ƃ��ؓ��̂P�O�O�{�̗͂��Ƃ��j���[�X�Ō��܂����A�z�r�[�I�ɂ́u�����v���̂Ă������B

�@��ΐ��m�E�E�E�͔������s�����悤�Ȋ����ŏI���܂����A�u���m�ȍ�}�v�V���[�Y�݂����ȕ��Ɉڍs���Ă����܂��B����ς�蓮�ɂ͌��E������܂��̂ŁA���̑����́u�X�e�b�s���O���[�^�[�v�g�p�̍H��Ƃ��܂��B��ɂ���ă��`���u�o���b�N�H��v�ł��B�F�l�@�Â��p�\�R�����̂ĂȂ��ł����ĉ������B(�E�C���h�E�Y������)

�@���_�E�E�E�T�O�~�N�����͒B�������Ǝv���Ă��܂��B(�m�M�X�̐��x�ł���)

�@�@�@�@�@�@�@�@�@2003.4.18�@�L

2003.4.15

�@�y���H�@���̂P�z

�@���悢����H�ł����A���̑O�Ɂu�Ȃ����̂悤�Ȗ��d�Ȏ����n�߂����v�̗��R���q�ׂ܂��B�����H�t���́u��\�ネ�{�R���}�K�W���فv�Ɏ��͗ǂ��s���̂ł����A�O�ɍs�����Ƃ��ɗ��R�������Ɂu�s�j�I���M�@�Z�b�g�v�����̂ł��B(�}�u�`���[�^�[�p�̂��)�P�O�O�~���܂���ł����A�@��Ł@���߂Ă�����Ȃɂ��u�����V�����_�[�v�́u���Ԏ��M�A�[�|���v�v�ɗ��p�o�������ȋC�����Ă����̂ł��B��������������A���݂́u���W�R���T�[�{���[�^�[�v�S���̃��{�b�g�E�ɐV���ȁu�A�N�`�G�[�^�[�v�ɂȂ�Ȃ����ȁ[�@�Ȃ�Ďv���܂��āB(���A���ȁH)

�@�ܘ_���Ȃ�̖�肪����܂��B�M�@�[�͂������̂悤�Ɂu�C���{�����[�g�v���邢�́u�T�C�N�����v�Ȑ��Ƃ��ɂȂ��Ă��܂��B��������̏ꍇ�͂�����Ɠ���ȋȐ��ɂȂ�悤�ł��B(�ڂ����̓��J�j�Y�����T�Ƃ��Q�Ƃ��Ă�������)�������z�r�[�I�ɂ̓��[�^�[�̏o�͂��P�O�p�[�Z���g���o���OK�Ƃ��v���܂��H�A�u�����ԁv�����Ă���ȂɌ����ǂ��Ȃ����B

�@�����ōŏ��ɖ��ɂȂ�̂��u���Ԃ̋����v�ł��B����͎��ԓ`���ƈႢ�܂��ď�Ɂu�����v���Ă���K�v������܂��B��������ƂȂ��̂ł킩��܂��A�u�P�O�~�N�����v���炢���ȁ[�Ȃ�Ďv���܂��č�����m�������Ԃ��ɂȂ�����ł��B(���łɁu�o�J�����[�v�̃��[�����������Ă��܂��B)

�@�ŁA���Ȃ�̓����Ƃ��č���́u�x�A�����O�v���g�p���āu�h�����L���T�L�v�̃u�����ɗ͗}���A���������������ɌŒ肵�Đ��m�Ɍ��������悤�E�E�E�Ƃ����킯�ł��B

�@�Ƃ���ŕ��i�g���L���T�L�̐��@�\�����݂�ƁA�@3.0 �~���@�Ƃ�����Ă��܂��B����͂ǂ��������Ƃ��Ƃ����܂��ƁA�u���x�v��\���Ă���Ǝv���܂��B�u���{�H�ƋK�i�@�@�B�֗��v�ɂ��܂��ƁA�@�E�E�E�@�Y��Ă��܂��܂����@���ʂP�O���̂P�~���P�ʂŔ����Ă��܂���ˁA�J�^���O�݂܂��Ƃ���́u�P�O���̂P�V���[�Y�v�ƌ����炵���ł��B���̑��Ɂu�P�O�O���̂P�V���[�Y�v�Ƃ����̂�����܂��Ă���ɂ́@3.00

�~���@�Ƃ��\������Ă��܂��B

�@���𐳊m�ɂ����邽�߂̍H��Ɂu�X�g���[�g���[�}�[�v�Ƃ�����������܂��B����ɂ́@3.000

(��)�ƍ���Ă��܂��B(���@�I�ɂ͂P�~���P�ʂł��B���̐��@�͓��������H)������āu�P�~�N�����v�O��̐��x���o����Ď��ł͂Ȃ��ł��傤���A����́u��ΐ��m�H�v�ɂ��ŏI�I�ɂ͂�����g���܂��B

�@���āA�������ɂ́u�Q�̐��m���v���K�v�ł��B��ڂ��u�^�~�v�E�E�E�@����͐�قǂ́u�X�g���[�g���[�}�[�v�Ŏ����o���܂��B��ڂ��ǂ�����ɉ~�̒��S�����߂邩�ł��B�u�Z���^�[�|���`�v�ł̓~�N�����P�ʂ̈ʒu���߂͕s�\�ł���ƑO�ɏ����܂����B�F�l�u�P�O�~�N�����v�̐��������܂����H�A�����܂��B�P�{�����Ȃ��A�������Q�{�ڂ����Ƃ����P�O�~�����ꂽ���ɂP�O�~�N�����ȉ��̐��x�ň����܂����H�B

2003.4.18

�@�������܂��B�����܂���A�������Ŕ`�����Ƃ���A�A���~�ɂ͖����ł��B�S�Ƃ��X�e�����X�̏ꍇ�͎������Ă��炲���܂��B

�@�܂��P�O�{���x�́u���[�y�v���g���Ȃ�Ƃ��Ȃ�Ǝv���܂������̓C���ł��B�����ʼn����ɗ����������ǂ��ł��B���Ƃ��u�W�G�b�g�v�����^�[�v�Ƃ��uXY�v���b�^�v�����^�v�Ƃ��v���܂��ĐF�X�����܂����B���_���炢���܂��Ƌ����̓_���ł��B�ޯĂ��r�����܂��B�ŋ߂̍��掿�E�E�E�̓��T�Q�ł��B����ނ������Ă��炲���܂��B���ꂩ��m�F�p�Ƃ��ĂP�O�{���炢�̊g�勾�͕K�{�ł��B�U�O�{���炢�̌�����������ƍō��ł��ˁA���j�^�ɎB���̂͂R���~���炢����悤�ł��B

�@���͂ł��ˁA�����Łu�A�i���O���R�[�h�v�́u�j�v���g�����u�P�K�L�}�V�[���v���K�v�ł͂Ȃ����Ǝv���n�߂Ă��܂��B��������l�₻�̂����Ԃ̕��X�ANAO�l�̂������̋Z�p�Ƌ@�B������ΊȒP�Ɏ����������Ȃ̂ł����A�����͂���A�u�����S�ҁE���S�ҁv�̕��X�̂��߂�(�����܂߂�)�u�d�C�h�����v���x�̍H��ʼn��Ƃ�����R�[�i�[�ł�����B

![]() �@12*18�~��

�@12*18�~��

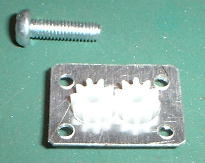

�@���͂��ꂪ�u�������[�^�[�v�̕��i�̈�ł��B��������l������Ă����������uABS�����v�ō��\��ł��B���́u�k���b�v�Ƃ������G�����Ƃ����R���h���ł��ꂻ���ȗ\�������܂��B�a�@�̈�Ê��E�@�B�ɂ��o���o���g���Ă��܂����A����̃M�@�[�������s���Ă����t�𑗂�@�\�ɂ���Ȃ�̖�������܂���B(�傫���Ȃ邯�ǂ�)

�@

�@�Â��@�ł��B�@�@�@2003.4.14 �L

�w�L�ʁ�x(�˂�����)�l����̏��ł��B�@2003.4.15

http://www.watch.impress.co.jp/akiba/hotline/991127/etc_qx3.html

�@������USB�ڑ��̌��������ڂ��Ă���܂��B�L���������܂����B

�y�����z

�@![]()

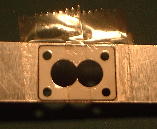

�@���a�U�~���E�O�`�P�X�~���ŁA�����U�~���̃{�[���x�A�����O(���^�C�v)�ƒ��a�P�X�~���̃z�[���\�[�ł��B�{���͂R�~���Ƃ��ł�肽�������̂ł����A�ʐ^�ɎB��Ƃ킩��ɂ������Ȃ̂łU�~���ɂ��܂����B

�@�x�A�����O�S�Ɏ��t������@�͐F�X�L��܂����A�U�~���̕��S���������̂Łu�͂ߍ��݁v�ɂ��鎖�ɂ��܂����B���̕����͂ǂ�Ȏ��t�����ł����܂��܂���A��������ƃK�^���Ȃ���T���h�C�b�`�ł����܂��܂���A��̎ʐ^�͂P�X�~���̌��̂ق��ɐF�X�����Ă��܂����S���K���ł��B�[����Q�Ԗڂ̏����Ȍ��͂Q���̔̐����p�ł��B

�@�����p�̂R�~���̔��l�W�{���g�����ł��BV�̂悤�ȃ}�[�N�͂������������킹���H���̈ł��B���̎�̍H��ł͗��\���������t���܂ɍ��킹���肷��Ɓu�܂��v���������܂���A(�I���������ȁ[)�Ƃ���ł킴�Ƒ傰���Ɉ�t���܂����B

�@������ƌ��ɂ����ł����A�R�~���̃{���g�̂���Ȃ��������Ђ��ς����Ă��肫��܂����B���Ɓu���X���v�Ȃ�@�����肵�ĕ���ɂ��܂��B

�@�������̃{���g�́u���ԁv�������L����ׂ̕��ł��B�ʂɂȂ��Ă����܂��܂�������������Ƃ��₷���ł��B

�@���āA�P�X�~���̃z�[���\�[�Ō�����������A�x�A�����O������Ɓu�K�o�K�o�v�ł��B����̓z�[���\�[�̐��x�����܂�ǂ��Ȃ��ׂł��B����͎d������܂���A�ăo���Ƃ��̓{�[���Ղł͂�����Ƃ�������ł��̂ł����ł́u�Z���^�[�|���`�v�Ŏ�����Ԃ��ČŒ肵�܂����B����Ȃɗ͂͂�����Ȃ��̂ł���ŏ\���ł��B

�@�ꉞ�h�����ăJ�b�R���Ă݂܂����B

![]()

�@�����̐^�̌��͂܂������Ă��܂���A����͏d�v�Ȏ��ł��B�܂�S�̂��o���オ���Ă���łȂ��Ƃ܂����̂ł��B�Ȃ��ĂP�O�~�N�����ł�����B(������ƐS�z�ɂȂ��Ă��܂����B�t���V�L�L�����������ȁH)

�@���悢��6.0�~���̃L���T�L�Ō������ł��B���̎��u���S�𓌐���k�����v�ɕۂĂ�Ɨǂ��̂ł����A���M���Ȃ���L���T�L�̐�[���x�A�����O�̌��ɂ������(�ܘ_����)�����Ă���X�C�b�`�����܂��B�u�t�b�g�X�C�b�`�v������Ă����Ɨǂ��ł��ˁA�����Ċђʂ����܂��B

![]()

�@�ђʂ����������̔̕��̌����X�ɂP�O�~�����炢�̃L���T�L�ł������܂��B�u�P�~���قǁv�c���Ă��������A�����L���鎖�ɂ���Ď��ۂɍ�Ƃ�����Ƃ��u���[�y�v���Ŕ`���₷���Ȃ�܂��B��肷����Ɓu�o���v�̔��������������Ȃ��Ȃ�܂��B

�@������Ǝ����Ɂu�O�D�T�~���v�̃A���~�Ɍ��������Ă݂܂����B�S���o�����ό`������܂���A���m�Ȉʒu�ւ̌������͂܂��ł��B

�@����͎��H�ł��B�����琳�m�Ɍ��������o����Ƃ����Ă��ޗ��ɃP�K�����A����Ă��Ă͂Ȃ�ɂ��Ȃ�܂���A�Ƃ���łP�O�~�N�����Ȃ�āu�t���[�n���h�v�ŃP�K����͂�������܂���A(�ė��ɉ��\������������l�͕ʂ��ȁH)����ȂƂ��납������Ă����܂��B(�t���C�X�ՂƂ������Ă���l�͕ʂł��B�����ł͂����܂Œ����S�ҁE���S�҂̕��X�ׁ̈E�d�C�h�������x���������Ă��Ȃ����X�ׂ̈̃R�[�i�[�ł�)(���炻���Ɂ@�X�~�}�Z��)

�@�@�@�@�@�@2003.4.12�@�L

�@�ǐL

�@�{���Ƀ}�W�łP�O�~�N�����Ƃ�����ł����烋�[�y�ł͂Ȃ��u�������v���K�v�ł��B���̎��v�C��������̖ڂ̏��ɂ͂߂������T�Q�ł��B���͊�ɂ��܂�V�����Ȃ��̂Ő����u�����߂��ʁv���Ȃ��Ɨ���������B

�y��ΐ��m�H�Ȍ������@�z

�@�ꉞ�u1.0�~�����̃A���~�v�ւ̌������ɂ��Ă̍l�@�ł��B�����1.0�~������10.0�~�����x�̏��a�̏ꍇ�ł��B���ꂩ��ގ����Ⴄ�ꍇ����݂��Ⴄ�ꍇ�͑����������K�v�ł��̂ł������������B

�@�\����

2003.4.7 �@�\�����@���̂R

�@���m�Ȍ������Ƃ͂�����Ƃ���܂����A���������́u����オ��v�Ɓu�o���v�ɂ��āB

�@�u����オ��v�͂قƂ�ǂ��L���T�L�̐ꖡ�̒ቺ�Ŕ������܂��̂ŁA�����ł́u�o���v�ɂ��čl�@���܂��B�u�o���v�͂Ȃ��������邩�Ƃ����܂����قƂ�ǂ̏ꍇ�u�l�דI�v�ł��B�V�i�̃L���T�L�ł��������܂��B�Ȃ��������邩�Ƃ����܂��ƁA�u�L���T�L�̉��������͂̃R���g���[���v�����܂�����Ă��Ȃ����ɂ��܂��B

�@�܂�A�ђʒ��O�Ɂu�t���b�v�Ɨ�(�`���b�N����������)��������Ɨǂ��̂ł����A��R������ꍇ�͂ǂ����Ă��͂����ɂȂ��Ă��܂��A�u�L���T�L�̐؍킪�Ԃɍ��킸�v�����Ƀo���Ƃ��ĉ����o���Ă��܂��킯�ł��B

�@���̃o�����o���Ȃ��H�v�͐F�X����܂��B

�@�˂��������O����\���\���ƃL���T�L���~�������A�ɗ̓o�����o�����Ȃ��B(������x�͂ǂ����Ă��o�܂�)

�A���ɕʂ̔����������ĉ��̔�����Ƃ�����������B(���ʓI�ł��������{�R�{�R�ɂȂ�܂�)

�B�K���ȑ傫���̌����P�O�~�����炢�̃x�j��������ɗ��ʃe�[�v�Œ���t���A�X�ɂP�O�~���[�Q�O�~�����x�̋������Ђ��L���T�L���~��钆�S�ɂ�͂藼�ʃe�[�v�Œ���t���܂��B�����Ă��炩���߁u���v�������Ă����܂��B���H���Ă�����ђʎ��u�����オ��Ȃ��v�悤�ɉ������Ȃ��猊������Ƃ�����A�o���Ɋւ��Ă͊����ł��B���a���ς�邽�тɏ��Ђ����ւ��܂��B(������Ԉ����A���������m���͕ʖ��ł�)

�C�h�����L���T�L�̐�[�����H���܂��B ���̂悤�Ɍ����Ȃ����܂��B�����i����������Ă��܂����A�U�~���ȉ��͎��͌������Ƃ�����܂���A�F�l�̓Z�b�g�Ŕ����Ă���Ƃ����܂����A�u���}�n���Y�v������ł��傤���A���̃L���̌��_�́u�����̂�����v�̂Ɓu�R�~���Ƃ��ׂ��a�͖����Ȃ̂ł́H�v�Ƃ����_�ł��B���̒m���Ă���@�B�E�l�͂��̃L����1.6�~���̓S�Ƀ{�R�{�R�����Ă��܂����B�H���u�z�[���\�[�Ȃ�����ۂ��Y��ő����v�ƁA�\���Ă���܂����B(�ɂނ̂������炵��)

���̂悤�Ɍ����Ȃ����܂��B�����i����������Ă��܂����A�U�~���ȉ��͎��͌������Ƃ�����܂���A�F�l�̓Z�b�g�Ŕ����Ă���Ƃ����܂����A�u���}�n���Y�v������ł��傤���A���̃L���̌��_�́u�����̂�����v�̂Ɓu�R�~���Ƃ��ׂ��a�͖����Ȃ̂ł́H�v�Ƃ����_�ł��B���̒m���Ă���@�B�E�l�͂��̃L����1.6�~���̓S�Ƀ{�R�{�R�����Ă��܂����B�H���u�z�[���\�[�Ȃ�����ۂ��Y��ő����v�ƁA�\���Ă���܂����B(�ɂނ̂������炵��)

�D����L���T�L���g���A![]() ������ƃe�[�p�[�����̕\�����I�[�o�[�ł����A���������L���T�L���s�̂���Ă��܂��B�u�u���C���h���x�b�g�v�̉����p�Ȃ̂łS�~���Ƃ���������܂��A�p�r�����܂��Ă���Ε֗������A����ɒ��ׂĂ��܂����̌a�̕������邩������܂���A��[�͕��ʂ̃L���A���Ƃ́u�X�g���[�g���[�}�[�v���t���C�X�Ղ́u�G���h�~���v�݂����ȍ\���ŁA�L���T�L�ŕ��ʂɌ��������A�e�[�p�[�����Ńo���̕������X�ɍ����\���̂悤�ł��B(���͎g�������Ƃ�����܂���A������)���_�͂�����x�̊ђʋ������K�v�Ȏ��ł��B�d�C�h����(�n���f�B)�ɂ͍����܂��B

������ƃe�[�p�[�����̕\�����I�[�o�[�ł����A���������L���T�L���s�̂���Ă��܂��B�u�u���C���h���x�b�g�v�̉����p�Ȃ̂łS�~���Ƃ���������܂��A�p�r�����܂��Ă���Ε֗������A����ɒ��ׂĂ��܂����̌a�̕������邩������܂���A��[�͕��ʂ̃L���A���Ƃ́u�X�g���[�g���[�}�[�v���t���C�X�Ղ́u�G���h�~���v�݂����ȍ\���ŁA�L���T�L�ŕ��ʂɌ��������A�e�[�p�[�����Ńo���̕������X�ɍ����\���̂悤�ł��B(���͎g�������Ƃ�����܂���A������)���_�͂�����x�̊ђʋ������K�v�Ȏ��ł��B�d�C�h����(�n���f�B)�ɂ͍����܂��B

�E�T���h�C�b�`�\���A�Q���̕��S���u�����W�v�ɂ��A(�܂肢�������ʒu�ɍ��킳��W)�ړI�̌��a�̃L���Ŋђʌ��������Ă����܂��B��Ƃ���Ƃ��͌����H�����������ݍ��݁A�����Ȃ��悤�ɌŒ肵�Č��������܂��B�ƂĂ��Y��Ȍ��������܂��B���Ƃ��P�~���̃A���~�ɂR�~���ł��P�U�~���ł��u�o���̂Ȃ��Y��Ȍ��v�������܂��B���_�̓Z�b�g����̂�������Ɩʓ|�������̂ƁA���J����������g���Ă���Ƃ���n�����ɂȂ�o�����o�Ă��܂��B

�@�@�@�@�@�@2003.4.7 �L

�@����́A�u�E�T���h�C�b�`�\���v����{�ɍX�ɍ��@�\�ɂ���(������Ƒ傰�����ȁH)�������덷�@���ق̂P�O�~�N�����O��̌�����������Љ�����܂��B�ł��P�O�~�N�����ȉ����P�K�L�Z�@�������Ɩ��Ӗ��ł��B����Ɓu����ɍ��킹����ڂ��K�v�v�ł��B���͂��łɃ_�������B

2003.4.3�@�\�������̂Q

�@�\�������̂P�ŁA�Z���^�[�|���`�ƃ`�[���|�C���g�̊W�͑�̂��킩�肢���������Ǝv���܂��B����������Ő��m�Ɍ����������Ƃ����܂��Ɓu�����͂����܂���v�A��ւ��܂��܂�����܂��B���̑��Ɂu�`�[���|�C���g�v��������������Ƃ������u���̂܂ܒ��S�����ǂ��Č��������Ă����v�Ƃ͌���Ȃ��̂ł��B

�@���̗��R�́u�L���T�L�v�̊p�x�ɂ���܂��B���a�R�O�N���͂������P�P�S�x���炢�������̂ł����ŋ߂͂P�P�W�x���炢�̂悤�ł��B�Ȃ��[�J�[�ɂ���Ĕ����ɂ������悤�ȁH�A�ŋߌ������܂��u�p�x�Q�[�W�v�Ƃ����̂�����܂����B(�����Ă����ǂǂ����ɂ����������)����ɂ̓L���T�L�̐F�X�Ȋp�x�������āA�؍함�ɂ���Ďg�������Ă����悤�ȁH�B

�@�v����Ɂu�݊p�v�Ȃ�ł��B����ɂ͐؍�����E���M�E�����E���S�́H�Ƃ������悤�Ȋ�Ɣ閧������ł���悤�ł��B���́u�݊p�v�̂Ɂu�O���v�̐荞�݂��n�܂�܂ł́u������Ƃ����O�́v�Œ��S����O��Ă��܂��\��������܂��B

�@�����Ɍ���������Ƃ��A�Ȃ�̎蓖�����Ă��Ȃ��Ƃ܂Ƃ��Ȍ��������Ȃ��̂́A�u�O���v���n�߂����͂��łɒ��S�����͊ђʂ��Ă��܂��Ă��邽�߂Ɉ��肪�ۂĂ��E�[���}�[�N�ɂȂ�����}���ɔ��L���T�L���삯�オ�����肷��킯�ł��B(��͑�R����܂�������v�ł�)

�@�Ƃ���ŃZ���^�[�|���`�W�ȊO�̌������ʒu������錴���̊O�͂Ƃ́H����Č��܂��ƁB(�{�[���Վg�p)

�L���T�L�̂Q���̐n�̐ꖡ�̍�(�����̕s�ψ�)

�L���T�L���̂̃V�i��

�h�����`���b�N�̕i��(�O��)

�h�����`���b�N�̃e�[�p�[���̐��x(�~�\����^������̂�����܂�)

�Z���^�[�V���t�g�̃K�^

���^�[���X�v�����O�̋���(�M�����Ȃ��Ǝv���܂������ꂪ�T�����炢�W���܂��B��ق�)

��̒����s��(������Ď߂ɂ��Ďg���l���Ă����ł����ˁ[)

��̒��p�s��(���ꂪ�����Ă����璼���Ȃ��H)

�K�؉�]��

�t���[�n���h�̕��Q(���H���̕ێ�)

�悻��

�@�܂��܂�����Ǝv���܂�������ȂƂ��ŁA�Ƃ���ŋ@�B�Ȃł��������́u���|�[�g�v�������Ă���炵���ł��B�O�Ɋw���ɑ��k���ꂽ���Ƃ�����܂����B�u���W�A���{�[���Ձv�ɂ��Ă������ꂽ���ǎ��͂���������Ƃ�����܂���B

�@�Ƃ���Łu���^�[���X�v�����O�̋���v�ł����ǁA�����������i�����ǂ����m��܂����́u��𗣂��ƃ`���b�N���㎀�_�܂ňړ�����v�@�\�̎��ł��B�������S�����d�����Ă����Ȃ��Ă���Ǝv���܂����A���ɂ͂��炭������������܂��B�̃v�����g��������p�ɐ����{�[���ՂƂ������̔����܂������A�o�l�������ĕςȂƂ��Ɍ���������L���͂悭�܂��ł܂���܂����B�������Ă����(�o�l���������)���K�ł��B

�@����������Ԃ�E�l�̊Ԃł́u�オ�菟��v(�����肪����)���A�Ƃ��u�オ�菟��v�ɂȂ��Ă�E�E�E�Ƃ������܂��B���́u�����菟��v�ƌ����A���Ԃ́u�o�����X�����Ă�v�Ƃ������܂��B

�@���Ղ̏ꍇ�A�c������ɃL���T�L���Z�b�g���Ċۖ_�Ɍ���������ꍇ�A�o�����X���Ȃɂ��W�Ȃ��āA�n���h�����ăL���T�L���ޗ��ɉ������؍킵�Ă����܂����A���̏ꍇ�H�����ޗ͉����͑S�Ďw��ɓ`����Ă��܂��B���E���E�U���E��q�������Ȃ����Ƃ�i�߂����ł��B

�@�{�[���Ղ̏ꍇ�A�L���T�L�̐H�����݂́u���^�[���X�v�����O�v�ɋt�炢���������Ă����킯�ŁA�u�w��A���邢�͘r�Ɋ��G�v���`���ɂ����ł��B���̈וK�v�ȏ�ɋ������������肵�Č��ʁA�L���T�L��p�Ȃ����Ă��܂������ł��B

�@����ɂ��u�m���v�Ɍ��ʒu�͂���܂��B(����̓e���Z�C�̃e�C�Z�c�ł�)

�@�����h���ɂ́u�o�l����������v�̂���Ԃł��B�͂����Ă��̂܂܂��Ɗ�Ȃ�����Ƃ����ɂ����̂Ńv�[���[�����g���Ă�����Ńo�����X�����܂��B(�`���b�s���オ�菟��ɂȂ�̂Ȃ�ǂ�ȉ����ł��ǂ��ł�)���̉�������������������x�����Ȃ���シ�鎖���������ł��B�w��ɂ����Ս�ƂƓ����悤�Ȋ��G���`����Ă��܂��B(��]���Ă���̂Ő��Ղقǂł͂Ȃ��ł�����)

�@�ƌ����킯�ŁA�Z���^�[�|���`�́u�����Ɨp�v�ł��B�X�v�����O�����̕��͎����̎g���Ă��܂����B�Ў�ō�Əo����̂ŕ֗��ł����A�Ȃ��[�y�Ŕ`���ăZ���^�[�ʒu�o�������镨�����邻���ŁA�R���N�V�����ɂق����ȁ[�A�Ƃ���Ō��������́u�\�ʐ���オ��v��u���ʂ̃o���v���͂܂��ʖ��ł��B�\�����R�ł��܂��B���̐�Ό������@���ŏI�I�Ƀ��[�y���g���܂���A������ƖړI���������܂����A����܂Ă擯�����ȁH�A�ł��`�������Ƃ̍�Ƃ��Ⴄ����B(�Ȃ��Č덷�P�O�~�N�����ł�����)

�@�lj�

�@�Z���^�[�|���`�ō���Ƃ��Ɂu���~�v���̏�ɔ��悹�Ă��܂����A�|���`�̐�[���Ԃ��₷��(���ɃA���~�̏ꍇ)�̂ŁA�Ԃɓ����ގ��̂��Ĕ�����Ɖ��K�ł��B���X���ƂŐ��`����Ɨǂ��ł��B���~�ŏ������Ȃ����B

2003.4.3�@���L

2003.4.3�@�\�������̂P

�@�y��ΐ��m�H�Ȍ������@�z�E�E�E�ȂǂƏ����Ă��܂��܂����B�u�ӂ�����ȃo�J�����[�v�Ƃ������������������ł��B���������̒m�������Ԃ���ꉞ�ǂ�ł��炲�ᔻ�������B(�p���������ł�����)

�@�u�Z���^�[�|���`�v

�@���w�Z�̋Z�p�̋��ȏ��œo�ꂵ�܂��B���u�h������Ɓv����ꍇ�O�����Ă��������Ƃ���Ɂu�N�{�~�v��t���܂��E�E�E�ƁA�����悤�ȋL�q������܂��B�u���m�ɂ����邽�߁E�E�E�v�Ƃ��͏����Ă���܂���A���́u�Z���^�[�|���`�v�̎g�����͌��\����̂ł��B

�@����́u�Z���^�[�|���`�v�Ɓu�h�����̃L���T�L�v�̊W�����\���G������ł��B����́u�L���T�L�v�̍\���ɂ���܂��B�F�l�u�`�[���|�C���g�v�Ƃ������t���������ł����H�A�L���T�L�ɂ͑�܂��ȕ��ނƂ��āu�؍H�p�v�Ɓu���H�p�v������܂��B(���̑��v���X�`�b�N�p�Ƃ��܂��܂�����܂���)�؍H�p�͂������u�擱�p�v�̖l�W�̂悤�Ȑ�[�������ł��B(������E���`�N������܂�����ق�)

�@�u���H�p�v�̃L���T�L�ł����A���ꖔ�F�X�ȃE���`�N������̂ł����A���ʂ��猩�ĂQ�̐n���t���Ă���̂͂����m�̒ʂ�ł��B���̂Q�̐n���q���ł��镔��������܂��B��[�قǔ����A�`���b�N�ɂ��킦����ɍs���ɂ��������Ă�������Ȃ�A�N�{�~�������Ȃ����Ƃ���Ŋ��S�Ȋۖ_��ɂȂ�܂��B

�����猩��Ƃ���Ȋ����ł����A�S�T�x������ς����

�����猩��Ƃ���Ȋ����ł����A�S�T�x������ς���� ���������܂��B

���������܂��B

�@���̌q���ł��镔���̂Ƃ���́u�ʏ�v�Ɍ����ł́u�n���v�ɂȂ�܂���A���̐n���ɂȂ�Ȃ��������u�`�[���|�C���g�v�Ƃ����܂��B�ߔN�A���̕������X�Ɍ����Z�p���J������A�s�̂���Ă��܂����A�P�O�~���O��̌a�ɂȂ�̂Ɠ��ꌤ���@�������Ƃ�����Ɛ^���o���܂���B

�@���́u�`�[���|�C���g�v�Ɓu�Z���^�[�|���`�v�͖��ڂȊW������܂��B(���̕ӂ����w�Z�̋��ȏ��ɂ͍ڂ��Ă��܂���)�F�l�A�Z���^�[�|���`���g��Ȃ��Ō��������悤�Ƃ������Ƃ͂���܂��H�A�c���c���������Ǝv���܂��B���ɂ�����x���݂̂��镨�ɂ͂Ȃ��Ȃ����܂������Ȃ������Ǝv���܂��B�����������̏ꍇ�́u�n�����������͂Ŕ��u���b�N�z�[���̂悤�ɘp�Ȃ��邽�߁v�ȊO�Ɗ��炸���������܂��B���̂����u�Œ�v�̌��ʂɂȂ�₷���ł����ǁB(���Ƃ��E�[���}�[�N)

�Z���^�[�|���`�̐�[�͑���Ȋ����ł� �S�T�x���炢�̕��������悤�ł��B���̐�[�͏o���邾���s�������|���`���O����Ƃ��y�Ȃ�ł����A��������Ƒ��ΓI�ɃN�{�~�̒��a���������Ȃ�܂��B���A��˂��j��A��[�����~���łԂ�Ă��܂����肵�܂��B

�S�T�x���炢�̕��������悤�ł��B���̐�[�͏o���邾���s�������|���`���O����Ƃ��y�Ȃ�ł����A��������Ƒ��ΓI�ɃN�{�~�̒��a���������Ȃ�܂��B���A��˂��j��A��[�����~���łԂ�Ă��܂����肵�܂��B

�@���͊��Ɛ��m(���ƁE�E�E�ł��B��E�E�E�͂܂��܂���ł�)�Ȍ��������������ꍇ�͂Q��ނ̃Z���^�[�|���`���g�p���Ă��܂��B

����Ȃ̂Ƃ���Ȃ̂ł��B

����Ȃ̂Ƃ���Ȃ̂ł��B

�@�E�͉s���Ƃ��点�����A�\�����ɂ��킹�₷���ł��B����Ōy���������ƂɁA���̓݊p�ȕ��ōX�Ƀ|���`���O���܂��B����ɂ��P�O�~�����炢�܂ł̃`�[���|�C���g�̓N���A�o���܂��B

�@����Ȋ����ł��ˁB

�@����Ȋ����ł��ˁB

�@�Ƃ���ŁA�Z���^�[�|���`�͐��m�Ȍ������ւ̓���ł����ǑS�Ăł͂���܂���A�������u�Z���^�[�h�����v�Ƃ����̂�����܂��B�Z���^�[�h�����͎��́u���Ձv��p�̎���H��Ƃ�����ł͂���܂���A�l�b�g�T�[�t�B�����Ă��܂�����A�{�[���ՂɃZ���^�[�h���������킦�Č����������Ă���������y�[�W������܂����B

�Z���^�[�h�����͂���Ȋ����ł��B�P�{�P�O�O�O�~���炢���܂��B��[�ׂ̍��Ƃ���́u1�~���@1.5�~��2.0�~���v�Ƃ�����܂��B�߂̂Ƃ���͂S�T�x�ł��B�������̌a�͂T�~���ł��B(���������ȁH�ŋߌ��Y��)

�Z���^�[�h�����͂���Ȋ����ł��B�P�{�P�O�O�O�~���炢���܂��B��[�ׂ̍��Ƃ���́u1�~���@1.5�~��2.0�~���v�Ƃ�����܂��B�߂̂Ƃ���͂S�T�x�ł��B�������̌a�͂T�~���ł��B(���������ȁH�ŋߌ��Y��)

�@���͂ł��ˁ[�@�Z���^�[�|���`�ŁA������x���m�ɂ������錊�́@�P�D�T�~�����x�܂łȂ�ł���[�[�[

�@���ꂩ��@�Z���^�[�h�����ŁA������x���m�ɂ������錊�́@�T�D�O�~�����x�܂łȂ�ł���[�[�[(�����Ƃ���)

�@������x�Ƃ͂O�D�P�~���O��ł��B�܂����͂���ŏ\���Ƃ͎v���܂����B

�@�@�@�@�@�@(���Ղ͏����܂��B���Ղ̏ꍇ�͕ʂ̗��R������܂�)

�@�܂����̓ƒf�ƕΌ��ł����ǁB�@�@�@2003.4.3�@�L

�@2003.4.12�@�{���Ɂu�o�J�����D�v�Ƃ������[�������܂����B�ǂ̂��炢�o�J�����E�Ȃ̂������Ə����Ă��������̂ɁB