P=72 のラダーチェーンスプロケットを切削しています。

これが今回の歯車切削盤の心臓部製作になります。(直径約 110ミリ)

2003.11.4

〔歯車切削盤〕

P=72 のラダーチェーンスプロケットを切削しています。

これが今回の歯車切削盤の心臓部製作になります。(直径約 110ミリ)

2003.11.4

本日、ディスクサンダーに取り付けられる「サイデイングカットソー」というのを買ってきました。アルミなら3ミリまで・その他アクリル系とか色々切れます。薄い鉄板もOKです。刃先を見ると「ギラギラ」光っています。これは期待出来そう。(3800円・ホームセンターで)

分割シャフトにステッピングモーターを直結・・・とか考えたんですが、分解能が最低1回転200パルス以上は欲しいので減速する事にしました。そこでシャフトに

72P 、(スミマセン間違えました11/5訂正)ステッピングモーター側は 「18P

と 24P」 を交換セット出来るようにして、「3対1と4対1」になるようにし、分解能を上げることにしました。(実はステッピングモーターのシャフトに直付けってーのは色々難しい問題というか高級な技術が必要っぽいので)

まずは 72P を作らねばなりません、凄くやりたくないのですが、頑張りました。カットソーの威力により割とすんなり出来ました。

まずは又 20P 、ほとんどバリが出ていません。

(ちょっと驚き)

「箱入りディスクサンダー」を少し後ろに取り付け直し、(仮設なので簡単)いきなり2ミリのアルミを切削始めました。実は「ビビリ」とか対策で「受け」が必要かと思っていたんですが、「カットソー」の切れ味が凄くて全く必要ありませんでした。

最初に「外円?」切削です。金鋏でガキガキに切った物を円に仕上げます。ほとんどバリが出ないほど切れ味がよいです。それから「当たり止め」をセットし、分割盤を利用して切削していきます。

72回刻み終わりました。

一発で成功するとは思ってもみませんでした、サンダーの音と妨害電波で女房はテレビが見られず「怒りまくって」いました。30分ほどかかりました。技術の進歩に犠牲は付き物なのだ・ナンチャッテ。(外食のハメに)

次回は、今回作った「ラダーチェーンスプロケット」(ボス無し)を「ステッピングモーターのシャフト」に取り付けます。超手抜き技で取り付けます。旋盤とかドリルとか使いません、その辺の物でやります。お楽しみに。

なお、ステッピングモーターは「東京秋葉原のジャンク店」で購入した「訳の分からない奴」でやります。

今回作った 72P 、持ち歩いて見せまくっています。(ほー、というけどそれだけ)

2003.11.4

〔歯車切削盤〕

皆様気になるでしょうから、チョッピリUPします。

切断砥石でやっているので、バリ出まくりです。なんとかしなくては。

2003.11.2

さて、削りすぎ防止のストッパー(調整ハンドル付き)と「分割盤固定装置」(ステッピングモーター付けたら必要無いんですけど)を取り付けました。

こんなのです。タダの当たり止めです。

前から見るとこんな感じですね、仮設ビズ止めです。

それから「分割盤」の固定装置です。これは頭ひねりました。構造の意味合いを考える好材料ですね、もっとも「ステッピングモーター」をセットすれば「消えゆく存在」です。

さてと、このまま終わってはなんですのでちょっと使ってみます。まずは 20Pのものが3枚どうしても必要なのでまず円盤作りからです。ここで横着して3枚いっぺんに削ろうとして失敗しました。

今回のは Y軸と角度だけだったので XとZ軸方向は全く補強していませんでした、その為モロに影響が出ました。1枚ならなんとも無かったのですが3枚ともなるとガタの為うまく出来ませんでした。(1枚なら問題ありません)

さて、オマケです。

失敗した円盤をなんとか利用出来ないかと考え、歯車切削の練習をしてみようと思いました。今までの砥石は「厚さ2ミリの切断砥石」です。こんなのではろくな物が出来ないと思っていたのですが、「Y軸送りと角度送り」の練習で、歯型切削の練習をしてみようと思いました。(まだ専用丸鋸作ってないし)

でもってこれ、切断砥石は厚さ2.0ミリあるので全く使い物にならない物が出来ると思っていました。ところがどっこい、すばらしい物が出来上がりました。(マジ驚いた)

どうしょうもない半端物の円盤で作ったはずなのに、「全くすばらしいラダーチェーンスプロケット」が出来上がりました。これこそ「工作はやってみなくてはわからない」という見本です。理由はあとから色々考えました。私、そこで今まで教科書等でのたまっている「インボリュートとかサイクロイド曲線」とかの呪縛を解き放つ一つの仮設に行き当たりました。

つまり、「歯車の形状のほとんどは必要無い・・・理論です。」

皆様、是非論戦に加わってくださいませ、まずは私が問題提起いたします。なんちゃって。(これは面白いので続きます)

今回はチョッピリでした。

2003.11.2

戻る

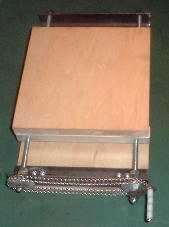

〔一軸テーブル(ステージ?)の自作〕

台は木製ですけど精度はバッチリ。

2003.10.30

材料費節約と工作の簡略化の為一部木材を使用しました。材料費全部で 1000円ぐらいです。工具も電気ドリルとサンダーぐらいしか使っていません、目的ですが「歯車切削盤」製作の前哨戦です。

あとで作る「三次元切削盤」の時は「自作直線用スライドベアリングと自作スラストベアリング」を使用してギチギチのXYテーブルを作りますが、今回は「Y軸」だけある程度精度が出てれば良いので非常に簡単です。なお写真に写っている「長ナット」は結局使用しませんでした。

前回、フリーハンドでなんとか作った2個の「ボス無しラダーチェーンスプロケット」を6ミリの長ネジに固定し、片方にハンドルを取り付けます。(スプロケットは20Pです。この2個だけは本当の意味の手作りになります)

移動するテーブルです。裏返しに撮ってます。

本体と結合しています。取り付け穴は一部バカ穴にしておかないときつくなります。

アルミアングルに 6*1.0のタップを立ててます。

(タップ立ては〔多機能手回し装置〕で簡単に)

寸法は全て適当です。

(テーブルは 160*160)

移動量は 80ミリぐらいになりました。歯車切削盤に必要な移動量は 10ミリ程度なので十分すぎるほどです。オリジナルマインドさんの「一軸ステージ」とくらべると「幼稚園児と大学教授」ぐらいの差がありますが、ま、ホビーということで。

スライダーとか使えば、このようにチェーンで連結した構造をとらなくてもよいのですが、この方式も捨てがたいです。なんと言っても「摩擦」が少ないので非常に軽く移動します。それから大きさを自分で決定する事が出来ますし、6ミリより太い長ネジを使えば大型フライス盤に匹敵するXYテーブルも自作可能です。「バックラッシュ」対策も簡単です。(これは三次元切削盤の時に)

Y軸なので、この向きに使います。

2003.10.30

_