【本格派、2支柱折曲機変身セット】

|

工作ベース300を、本格的な折曲機に変身させます。折り曲げ幅は、300ミリの予定です。リンク形態の時は、アルミ板の厚さ 1ミリまで、鉄板 0.4ミリ、真鍮板 0.3ミリ、銅板 0.5ミリまで、それ以上は「打撃折り曲げ」となります。三次曲げまで可能にしたいと思います。

|

まず、私の考案した「相対放物線M台」を作ります。これは「打撃式折り曲げ」でも「リンク式折り曲げ」にもどちらでも使えるM台になります。2進数結合方式ではなく、「倍数結合方式」にしようと思います(同じ寸法を並べるので、作るのがチョッピリ楽かも?)。

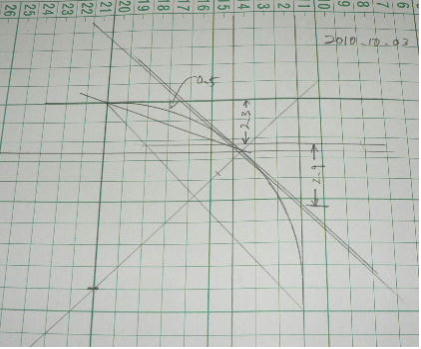

「相対放物線M台」とは、放物線を描く曲線を相対させ、中央に近づけば近づくほど、角度が深くなるという「ブラックホール」みたいな構造です。私の発案した「回復不能角」と、「回復可能角」、「自動回復角」(笑)の性質を利用した「今までにない折り曲げ方法」です。しっかりと原理を説明出来ますが、長くなるので「証明」は作ってからにします。 厄介な「研磨」と「溶接」を必要とするので、まずは試作品の製造からです。

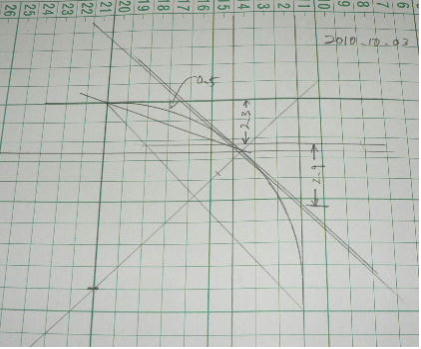

とか何とか書いておりましたが、(笑)図に書いてみて「これは 90度の折り曲げじゃない、

180度の折り曲げだ」ということに気が付きました。それも 180度の折り曲げは、現実的に不可能です。

ヤゲン式の場合は、90度+何がしかの角度を考えればよい・・・ということに気が付きました。それも実際に研磨出来る方法を考えねばなりません、方法的に同じものをいくつか作る必要もあります。同じ仕上がり、これは手作業ではなかなか難しい。

まあ、大体決めましたけど。

|

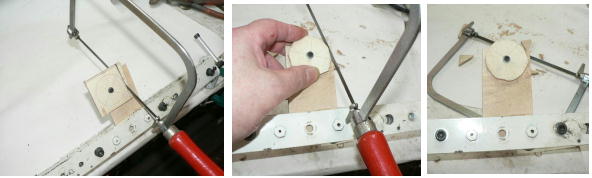

【新型折り曲げ機の、特殊M台作り】

|

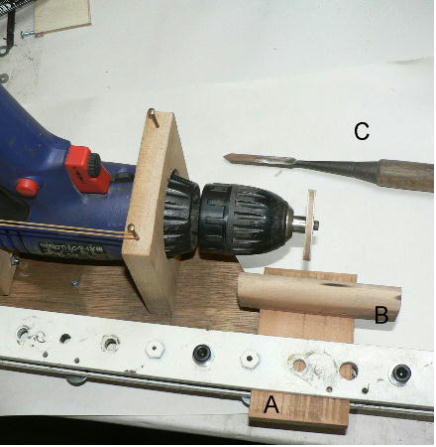

工作ベース300に、新たな能力を追加するために研究中です。基本的に「ヤゲン式」ですが、私の提唱する「二対放物線方式」(ときどき名前ちがったりして)(笑)の特殊M台を作ろうとしています。

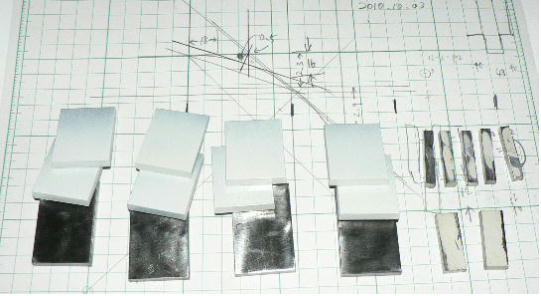

M台は「分割足し算式」です。二進化十進法でやろうと思っていたんですが、

30ミリ以上の幅の物「製造」には、又別の問題が持ち上がってしまうので、主力を

32ミリにする事にしました。これなら計算も楽です(2個並べれば 64ミリ・・・とか)。

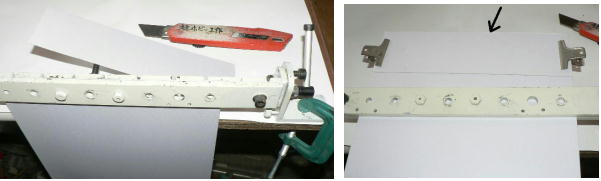

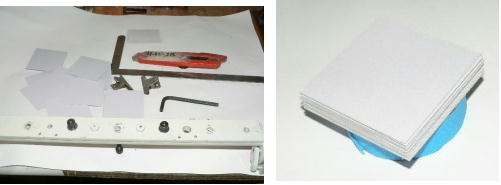

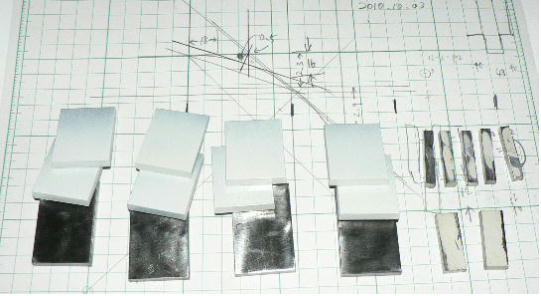

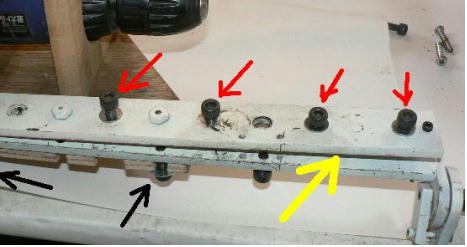

とりあえず 4個作ってみます。右の上の細いのは、工作ベース300折曲機モードの時、M台を固定する際に、下の方の「つっかえ棒」です。その下の

2個(ちょっと幅広)は、M台を作る際の「当て板」です。塗装が中途半端なのは、ケガく線の所だけ塗ったからです。

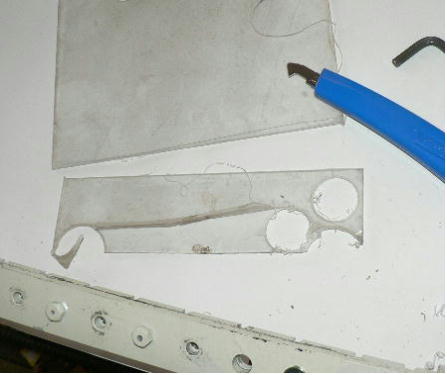

なんだか単純そうに見えますが、これだけ作るのに 2時間かかっています。しかも完成していません、一番肝心な部分の「相対放物線曲線」(なんか又名前がかわったりして)(笑)の加工法がなかなかか思いつかなかったのです。とにかくひと組だけ削れましたが、問題は「再現性」です。全く同じものにならなくてはなりません。

|

【新型折り曲げ機の、特殊M台作り】 2

|

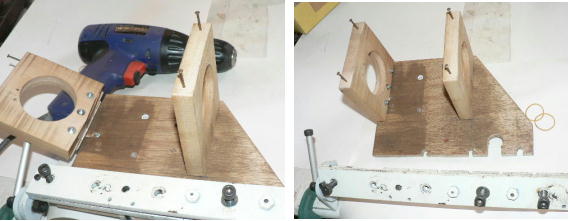

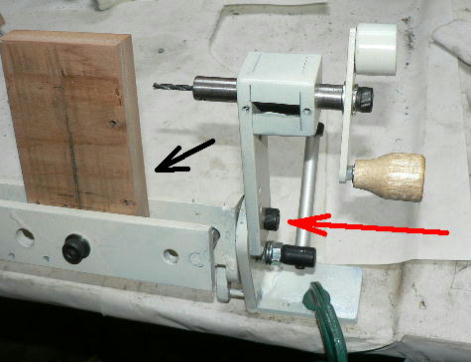

相対放物線型M台(あれっ又名前違うような?)の研磨が終わりました。溶接したんですが、右はじの失敗しました(1ミリ寸法が狂ってた)。

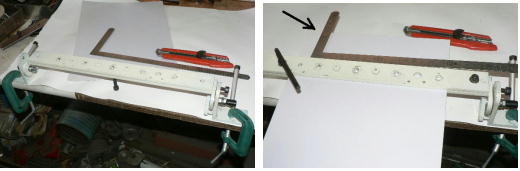

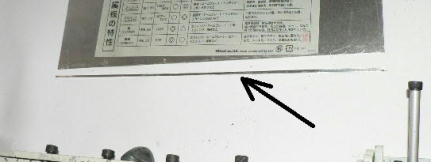

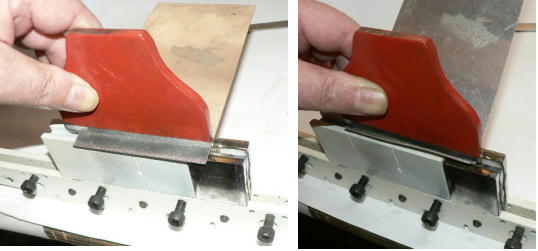

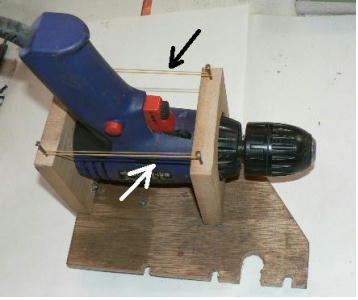

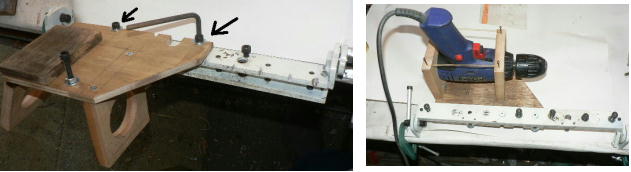

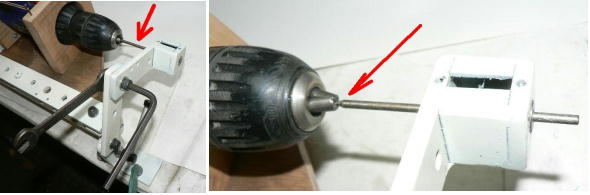

工作ベース300を、折り曲げモードにして、まずスペーサー(黒矢印)を入れます。ただ入れるだけです。そして作ったM台を乗っけてボルトで締めつけます。

手前のポルトではありません、(裏になって見えない)失敗したM台も修理してのせました。

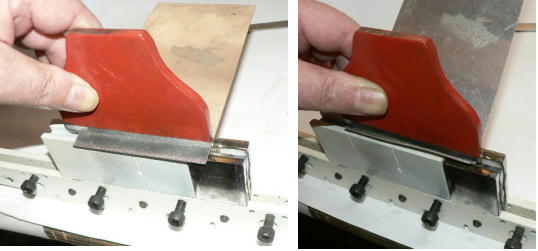

32×4個で、幅 128ミリになりました。ポルト締めなので、びくともしません。

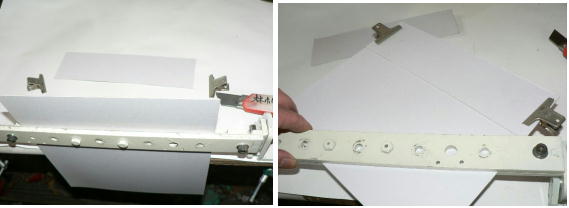

ほかの部分がまだ出来ていないのですが、新型M台の性能を知りたくて、簡単な打撃折り曲げをしてみました。

1ミリのアルミ板で、幅 80ミリです。驚きました。紙の折り紙と同程度の力で簡単に曲がってしまいました。

「相対放物線型M台」の素晴らしさは、だれが何と言おうと間違っていない(笑)と断言します。この「簡単に曲げることが出来る」という事は、「装置全体を頑丈に作らなくても良い」ということです。

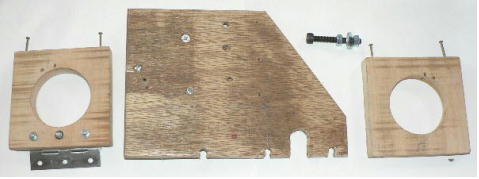

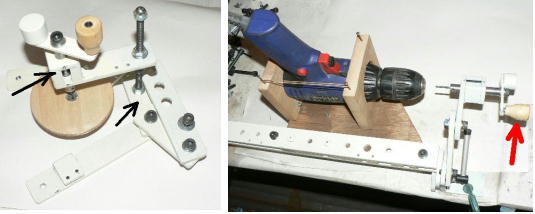

次は左右の支柱作りです。ケガき線がよく見えるように軽くスプレーしました。

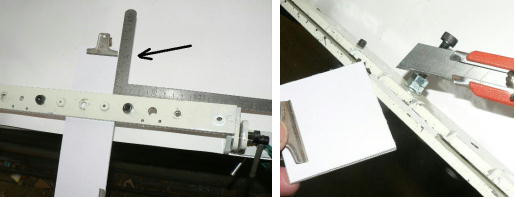

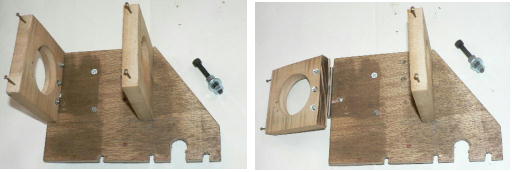

左右の支柱が立ち上がりました。内々寸法は 300ミリです(つまり 300ミリまで折り曲げ可能)次は「刀刃ホルダー」です。そして「押し下げ機構」が出来れば、工作ベース300折曲機アタッチメントの完成です。私の言うところの「三次折り曲げ」まで出来ます(もう少し追加すれば、四次折り曲げまで出来ます)。

支柱が長いのは、まだ上の方の構造にどれぐらい必要か分からないからです。

続く。 |