2月11日(日)

ホビー的にウォーム減速機を作る。①

【まずはウオーム歯車を作る】

の、準備。

|

旋盤の入門書に有名な「ミニ旋盤を使いこなす本」と言う物があります。私も昔お世話になりました。この本の中にウオームギヤ・ウオームホイールの作り方という項目がありまして私も作りました。特に「簡易ウオームホイール」の作り方では「スパイラルタップ」を使うやり方が載ってます。

歯形をネジに見立てて作るのは実に簡単でした、私も色々作りましたが、いざ実際に使おうとすると問題山積みでオモチャならともかく実用になりません、かといって本格的な物は敷居が高いです。そこで過去に「ナゲシネジ」や太めの「タッピングネジ」を使って色々やりましたが、やはりオモチャ止まりです。

うまくいかないのでしばらく考えないようにしていたんですが急に「平ギヤ等とウオームギヤやホイールの歯形は別物ではないか?」とひらめいたのです。つまり平ギヤはインボリュート曲線とかなんとかですが、ウオームとホイールは単なる「クサビ」という考えで良いのでは?と、考えられるのです(台形とか角形)。

よーく考えてみるとつまり「角形」で良いはずです。てなことを考え出したら「なーーーんだ作るの簡単ジャン」、そこで早速部材とか調達。 |

|

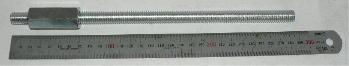

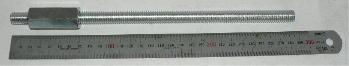

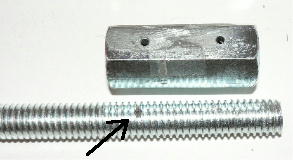

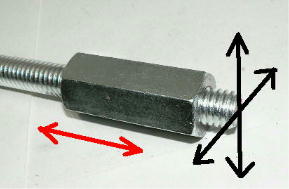

| まずはウオームの制作に使えそうな「寸切りボルト」と「高ナット」です。ホームセンターで売っている一番太い奴は、ネジ直径実測

12.3ミリでした、ネジ山間隔は長さ100ミリで47山というのを買いました。、 |

|

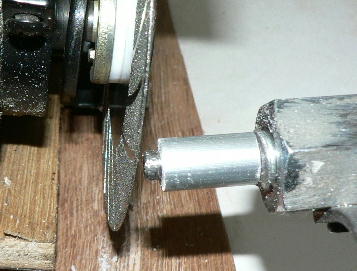

デイスクサンダーにセット出来る一番薄い切断砥石を探したところ、切断砥石じゃ無いんですが厚さ

0.9ミリというこんなの見つけました。先ほどのボルトナットのピッチに丁度良いあんばいです。今回の電動工具はベビーサンダーと安物ボール盤だけです。

12.3ミリを加工(長物)出来る旋盤は持っていませんので、加工は知恵と勇気でやります。

ウオームホイール製作は超簡単「手動ステッピングモータードライバ」を作ります(とりあえずはパソコンつかわない、早い話がロータリー接点ね) |

|

|

2月12日(月)

ホビー的にウォーム減速機を作る。②

【まずはウオーム歯車を作る】為のプローブをを作る。

|

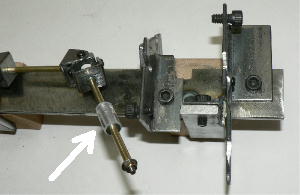

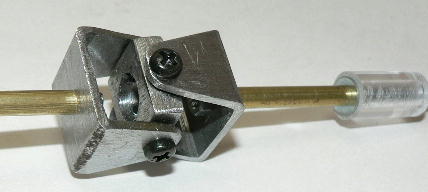

| こういう物を作ります。左が3ミリのビス、右が6ミリのボルトが入っています。普通こういう加工は旋盤が無いと出来ないんですが、これだけ作るのに6万円から10万円もする旋盤を買うのもなんなので、今回は4980円でホームセンターから買ってきたワゴンセールボール盤でやります。こいつは安いだけあってひどい物です。でもま、使い方一つで結構精密に加工出来ます(ボール盤もピンからキリで一流メーカー品は2万5千円以上します) |

|

| とりあえず12ミリの寸切りボルトを80ミリに切りました。今回の作業でこれが一番辛かった、次にボルトをボール盤にくわえで回転させながらディスクサンダーでコバをきれいにします。次に布ヤスリに回転させながら押しつけます(研磨するのではなく中心を求める作業です) |

すると「同心円」の模様がつきます。スミマセン、テカってしまいました。

同心円模様のど真ん中にセンターポンチを打ちます。この作業は真剣にやる必要があります。

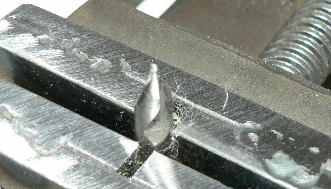

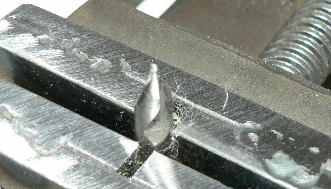

このようにセンターポンチの1本を尖らせて先に使うと正確さが増します。

|

| 安いボール盤でもこのような「ボール盤バイス」が付録で付いてます(付いてない店もある)はっきり言ってひどい物ですがこれも使いようです。センタードリルを垂直に保持する程度なら問題なしです(固定方法は一例です。) |

|

切断したボルトの方をチャックにくわえ、(ここがポイントです)ボール盤バイスにくわえたセンタードリルにシズシズと降ろしていきます。

これが今回で一番大事な作業です。ボール盤バイスに軽く指を添えて(固定してはいけません)少しずつ降ろします。指先に少しでも振動が感じられたら微妙に「前後左右」にずらすような力を加えます。実際にずらしてはいけません、(ちょっと手伝うような気持ち・気持ちだけ)あくまでも先端の「自由意志」に任せるのです。センターポンチの先端が1ミリほどめり込むまで(1ミリですよ)10秒ぐらい時間をかければ大抵成功します。

どうにも振動が止まらなければ失敗ですから、取り外して削って最初からやり直しします。なーに最初のファーストコンタクトさえ慎重にやれば100パーセント成功します。 |

|

次は穴あけです。ボール盤バイスからセンタードリルを取り外し、 2.6ミリのドリルキリサキを取り付けます。

2.6ミリというドリルキリサキですが、普通 3*0.5ミリタップの下穴としては 2.5ミリ(JIS規格ではちょっとちがう?)であけるのが普通です。しかし今回のように穴の深さが20ミリもある場合、

2.5ミリの下穴では「タップを作業の途中で折ってしまう可能性」が非常に高くなります。もし折ってしまったら「絶対に復旧出来ない」と断言出来ます。そこで

0.1ミリほど馬鹿になってもらいます。

さて 2.6ミリの穴あけですがセンタードリルより楽です。しかし

2.6ミリのドリルキリサキは結構たわみますから無理は禁物です。私の経験ですと、押し下げ距離1ミリで2秒ほど、一度抜いてカスを取り去り更に1ミリ2秒、5回に1回ぐらい油(出来れば切削油)を付けると良さそうです。勿論ボール盤バイスの振動にも注意します。とにかく時間をかけて慎重に作業を進めます。

なお、急いで作業を進めるとどうなるかと言いますと、安いボール盤は主軸にヘタすると1ミリぐらいのガタがありますし、ドリルキリサキのタワミも加わり「本当の馬鹿穴」になります(2.6ミリのキリサキで

3.0ミリの穴になった事がある) |

|

両端に 2.6ミリの穴があきました。片方はハンドルを付けます。私は6ミリのボルトで止めたいので

5.2ミリのキリサキで穴を広げます。この 5.2ミリというのは先ほどの「タップを折る心配」ではなくて単なる手抜きです。深さ20ミリも「まともなタップ立て」なんかかやってられっかっ・・・てな訳です(実はその前に90度の刃物で穴の縁を少しさらいます)。

穴を空け終わりましたらキリサキの替わりに

6*1.0ミリタップを取り付け、ボール盤のモーターの力である程度ねじ込みます(バイスのくわえを軽くすればどうって事ありません、が・お勧め出来ないかも) |

ドリルチャックからはずしてタップ立て仕上げをします。

3*0.5ミリタップも同じですが折らないように注意が必要です。

スパイラルタップだときれいな切り子が出ます。

|

| 完成です。長々と書きましたが作業は15分か20分ぐらいです。ホームページに書き込む方がトータル2時間ぐらいかかってしまいました。このプローブさえ出来てしまえば今回のウオーム減速歯車作りは半分おわったようなものです。 |

|

|

|

2月13日(火)

【ウオーム歯車製作実験】

|

ウオーム歯車を切削するにはディスクサンダー(ベビーサンダー)を使います。電動丸鋸でもグラインダーでも良いのですが、沢山の種類の切削砥石等があるサンダーの方が優れています。しかしサンダーはフリーハンドで使用するように作られていますので、そのままでは使いづらいです。そこで箱を着せます。

私は「箱入りサンダー娘」と呼んでます。適当なベニヤ板で囲いましたが、ちょっと足りなかったので一部アクリル板を使っています(別に透明にする必要はありませんそれより熱を逃がす穴の方が大事です)この箱入りサンダーは色々な使い方が出来ますのでお勧めです。 |

上から見た大体の配置です。

|

| 高ナットにステーとなる板をビス止めするのですが、穴あけ貫通時にネジ山があり、ヘタをするとドリルキリサキが折れます(結構確立高いです)そこでいらない寸切りボルトをねじ込んでおいて一緒に穴あけすれば安全です。バリの心配もなくなります。 |

プローブにハンドルを付けます。左には木の丸棒が付いてます(最初の犠牲者)。

準備完了。

|

| ウゥーーーーーーム、成功したような失敗したような、黒いのは焦げたあとです。右の写真の右側は市販のステンレス製ウオーム歯車です。 |

|

| 引き出しにあったABS樹脂製みたいなスペーサーでやってみました(3ミリの穴があいていたので)なんじゃこらです(熱でひどい)失敗ダァー っと落ち込みました。しばらくボーッとしていたんですが、研磨砥石の厚さが

0.9ミリしかないのに「なんで切削痕が鋭く角形にならねーんだ?」と疑問に思いました。「ひょっとしたら切削砥石の傾斜が逆?」。 |

|

右が傾斜を逆にして試した物です。明らかに山の部分が平らというか溝が角形に近くなっています。それともう一つ発見、「傾斜は加工物の直径が小さくなるほどきつくしなければならない」ということに気がつきました。考えてみれば当たり前のこと、それにこの傾斜は計算できちんと出るはず(計算なんてやりたくないので場数をこなす?)。

それともっと大事なことが判明、どうやら「溝の深さ」はある程度あれば結構いい加減で良い、と思われます。ところで材質は金属ではやりたくないのでどこからか仕入れてきます。 |

|

|

2月14日(水)

ホビー的にウォーム減速機を作る。

【ウオーム歯車製作実験】2

|

| ホームセンターで適当な丸棒を探しましたが良さそうな物はありませんでした、上が10ミリのアルミ丸棒、下が9ミリのアクリル丸棒です。ほかの寸法はありませんでした。 |

|

| ディスクサンダーの刃の傾きをいい加減にやろうと思いましたが、やっぱりそういうわけにもいかないのでちょっと考えてみました。サインコサインタンジェントなんて忘却の彼方なのですが、そんなの考えなくても簡単なことでした、要するに100ミリで47山だった訳ですから、わり算すると1山約

2.127ミリです。切削する丸棒の直径が10ミリですから10ミリ上がって一山の半分の約 1.06ミリ傾ければ良いわけです。つまり1回転で約

2.127ミリ進めば良いわけです(最初傾きが 2.127ミリとか思っちゃった、でもまだ混乱してる) |

アクリルでいよいよ切削開始、結構刃が傾いているでしょう。

失敗。 |

| なーに考えてんだか「研磨砥石」でやったらこうなることはちょっと考えればわかることなのにこの有様、溶けたところをとろうとしたらせっかく出来た歯の部分までもげてしまいました。 |

そこでアルミ丸棒で仕切り直し。

ゆるんではずれかかってきました。なーにやってんでしょうね私は、これ又大失敗。

|

アルミもアクリルと似たような性質という事をすっかり忘れていました。途中からネジがゆるみはじめて大慌て、つい手を出して指にしっかりと焼き印を押してしまいました。しかし感触は得ました。ほんのふた周りぐらいですが角形の溝が掘れました。

反省点。

刃の回転方向と切削物固定ビスは同方向にしてはいけない(まったくもって当たり前)。

プローブ送りに使った「高ナット」は軸方向以外はガタガタである(建築用なので)。

加工が終わったら取り外しやすい構造が望ましい。

アクリルは強度不足(これも当たり前)。

というわけでちょっと改造します。しかしアイデアは間違っていなかった、かなり良いウォームギヤが作れると思います( って、又スイッチが入った?)。

ところで「ウオームギヤ」って「なん山」ホイールギヤに引っかかっていれば良いのでしょうか、私的にはふた山もあれば良いような気がするのですが、そういえば「メカニズム辞典」には「一山とちょい」というのが載っていました。もしそうなら重い鉄を使ってもOKですね。 |

|

|

2月15日(木)。

金策で走り回る一日、夜は焼き肉+ジョッキ生。(~o~) |

2月16日(金)

【ユニバーサルジョイント】

|

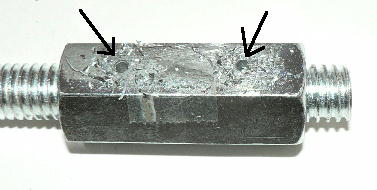

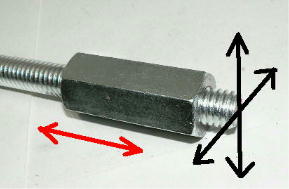

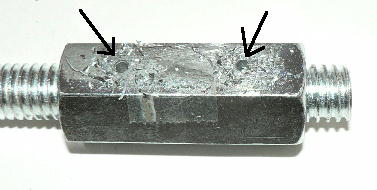

| ウオームギヤのピッチを決めるのに使ったボルトと高ナットですが、赤矢印方向のガタはありません、しかし黒矢印方向はガタガタです。精密なボルトナットを探しても良いんですが面倒です。ピッチは正確ですのでこの部品はこのまま使うことにして黒矢印方向のガタをなくすため加工軸は別にしようと思います。ピッチ送りは自動車の構造を真似してユニバーサルジョイント(自在継ぎ手)を作ろうかと思います。将来ロボットにも使いそうなので練習がてらの意味もあります(作ったことはない) |

いろんな構造・材料が考えられますが、とりあえず角パイプからこのようなコの字型の部品を作りました。

|

| 組み立てたところ、なんか「変?」部品があまってしまいました。自動車で言うところの「プロペラシャフト」を作るのを忘れていました。これでも使えないかな・・・と思ったのですが、やっぱり

Wにしないと目的が果たせません、それにこの「コの字型部品」、このままでは角がぶつかってしまいます。考えないでいきなり作ると陥りやすい失敗でした(時間がないもので) |

|

|

2月17日(土)。

ロボザックを1号から5号まで隅から隅まで3回読みました。横綱グレート不知火の「悪魔のサーボ」はモーター屋さん開発だったのですね、いやあ納得納得、しかしロボザックも部品を上手く分散して続けて買わないと・・・というのもなかなかやりますな。 |

2月18日(日)。

295000アクセスゲットプレゼント。 |

2月19日(月)

【ユニバーサルジョイント2】

なかなか「様」になってきたように思います(自画自賛)。

|

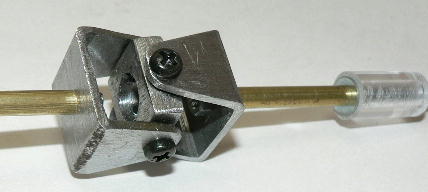

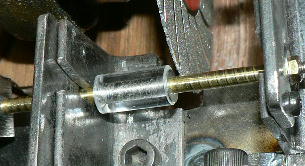

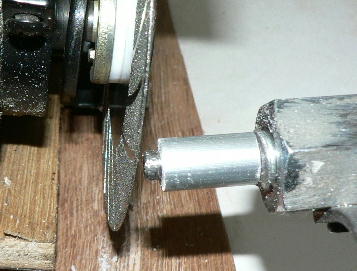

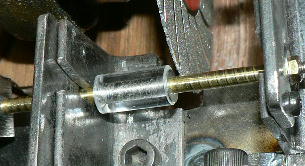

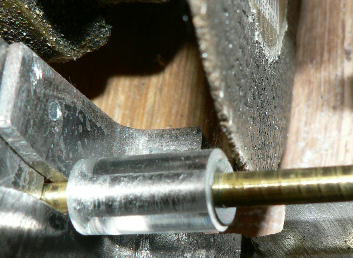

ダブルのユニバーサルジョイントが出来ました。思っていたとおり「回転は確実」、そして「前後上下」は自在です。透明な円柱はこのあいだ失敗したアクリル製ウオームギヤ素材です。まだあきらめできず引きずっています。理由は「きれいな物」が出来そうな予感がするからです(もはや強度はどうでも良い)。

3ミリのビスとかシャフトを使っていますが旋盤加工ではないのでディスクサンダーに取り付けた刃物の切れ味が凄ければ問題ないのでは?と思っているからです。ダメならもっと太い物へと替えれば良いし(しかし危険は有る、すでに火傷してるし)。

今日はもう少し出来るかな?。 |

|

|

2月20日(火)

昨日はスミマセンでした、工作の時間とれませんでした。

【ウォーム歯車切削盤】

|

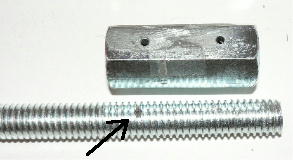

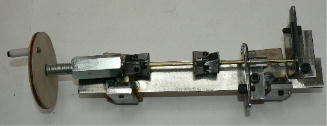

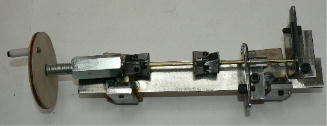

| もう少し・・・なんて書いてスミマセンでした、昨日は工作の時間がとれませんでした、さて、お遊びで始まったウォーム歯車作りですが、「切削盤」と呼んでも良いぐらいに進化しました(あくまでもホビー的にですが)まずはフラットバーに高ナットをビス止めしました。ちょっと曲がってしまったのですが直すのも面倒なのでそのままです(ユニバーサルジョイントが吸収してくれる) |

加工物は「別軸」で受けます。これによりかなり正確な物が作れると思います。

|

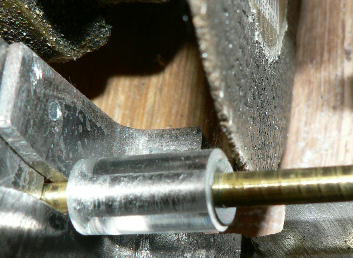

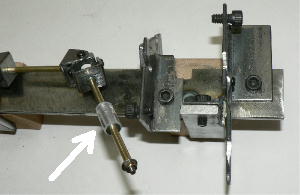

| こんな具合に別軸は外れますので「加工物」を楽に着脱出来ます。白矢印が加工物です。今付いているのはアクリルの丸棒です。なんかアクリルにこだわっています。 |

切削砥石はまだ交換していません(様子見)。

|

工作ベース300に取り付け、サンダーも定位置に置いてみました。全体の写真を撮るのを忘れました。もはや「切削盤」と呼べると思います(ホビー的に)これから丸鋸探しにいきます。テストは明日です。

これぐらいになると万力一台では不可能で、二台使わないと固定出来ません、工作ベース300ならなんの問題もありません。 |

|

|

2月21日(水)。

まったくなにも出来ない一日。 |

2月22日(木)

テスト切削。

全景、まずはアクリル棒。

|

| 刃は厚さ

1.1ミリ(実測)の切断砥石に替えました。まずはアクリル棒です。凄いカスですが、前回の研磨砥石と比べるとわりと簡単にカスは除去出来ました。 |

見た目きれいに出来ましたが、山の厚さが 0.4ミリぐらいになってしまってこれは使えないかも。

次はアルミ棒です。

なかなか良かったんですが最後の方ネジがゆるんでピッチが変わった?、

|

最後に鉄の丸棒(直径10ミリ)、左は厚さ 1.1ミリの切断砥石、右が板金用チップソーです(厚さ

1.5ミリ)振動で分解してしまい、最後まで切削出来ませんでした、危険なので途中で止めました。

ここまでの反省点。

加工物を止めている軸が3ミリでは振動でどうしてもゆるんでしまいます。この辺はよく考えないとダメです。4ミリにしようかなと思ったのですが4ミリが5ミリでもやっぱりゆるむときはゆるみそうなのでこの路線はキッパリ止めようかと思います。

それではどうするかと言いますと、たとえばウォームギヤの直径が10ミリなら加工物を直接「軸」にしてみようかな?と。 |

|

|

| 2月23日(金) |