|

林ホビー工作研究室

|

| 【ベロ溝、スリット、角穴、切り起こし冶具】 1 |

まずは「ベロ溝」、ベロ溝とは私の造語です。正式になんていうかわからないので使っています。昭和のブリキのおもちゃで、ゼンマイ(発条)で動く機械ボックスの機械組み立て要素で、ビス等を使わずに組み立てが出来る方法のひとつです。 この技法をマスターすれば、結構面白いものが出来るのではと、思い立ったのでした、ところで溝の幅は、ブリキのおもちゃを分解して実測したところ、どう見ても 0.5ミリぐらいです。昭和の初めぐらいにはこの製法が確立していた訳です。当時の技術者は大したものだなぁと思います(最近はレーザービームでやるらしい)。 さて、現代の私たちホピー愛好家にはどんな手があるか考えてみました。 0.5ミリ幅で鉄板を打ち抜くなんて「その辺にある物」として考えると「金切りノコギリの刃」ぐらいしか思いつきません、私の持っているものを測ってみたら、胴の部分の厚さ 0.6ミリでした、刃の部分はウエーブがかかっていて丁度 1ミリになっていました。 金ノコの刃より薄いハガネはちょっと見当たりません、 0.5ミリも 0.6ミリもホビー工作にはあまりかわらないので、これでいきます(メーカーによっては 0.7ミリの物もありました)。  とりあえずこんなの作ってみました。矢印は金ノコの刃で作った切断用タガネです。問題は打撃した時にどうなるか?です。多少の「粘り」はあると思うのですが。 金ノコの刃より、メタルバンドソーの刃の方が粘りがあるような気がします。こちらにしてみようかなぁ(胴の部分を測ったら、やっぱり 0.6ミリだった、結構しなります)。 |

| ベロ溝、スリット、角穴、切り起こし冶具】2 |

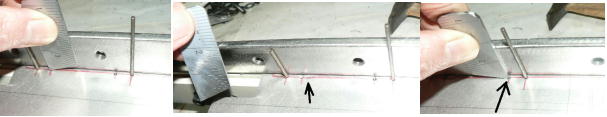

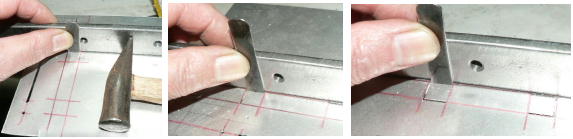

5ミリほど突き抜けています。これは「装置」(工作ベース300)にセットしたから出来たのであって、何もなしでやると、とても危険な事です。絶対にやらないで下さい、工作ベース300に、背面ガイド板を装着し、指先でもガイドして、タガネの破損を防いで初めて出来る事です(工作ベース300の作業面が、受け身の刃物と表現しているのは、こういう使い方もするからです)。 「打ち抜き」なんて、実際にやってみない事には様子が分かりません、そこで「メタルバンドソー」の刃から右写真のようなタガネ?を作ってみました。左から「5ミリ幅」「6ミリ幅」「12ミリ幅」「斜めカット」「中央突入型」(笑)です(このほか色々な形を作ると面白いと思います)。  これは厚さ 1.0ミリのアルミ板です。ご覧のようになりました。  赤矢印は「背面ガイド板」です。この板にピッタリタガネを押しつけて打撃します。この辺の所は物すごく色々考えたんですが、何の事は無い、一番簡単な方法で実現してしまいました。右写真は、その背面ガイド板を軽く押して材料がずれないようにしているところです。この辺も色々考えたんですが、片手で押さえるだけで良い事がわかりました。  準備としては、「スリット」の調整があります。調整がすんだら背面ガイド板の支柱を左右に取り付けます。後は打ち抜き位置の調整だけです(スリットの調整には微妙さが必要です。全面と後面のボルトで微調整が出来ます。この辺の所は取り扱いのコーナーで)。 一番心配だったのは、打撃時にタガネが「湾曲したり折れたり曲がったり」しないか、という点でした、全く心配ありませんでした、打撃自体、「コン コン コン」という程度で抜けてしまいます。 0.5ミリの厚さのトタン板があっさり抜けたのにはびっくりしました。まさか簡単に抜けるとは思ってもみなかったのです。この辺「やってみなくちゃ分からない」という事でしょうか。 後でタガネの厚さ 1.0ミリと、スライドボリューム用 2ミリのタガネの実験をします。切り起こし用の 8ミリとか 10ミリとかも考えていたんですが、今回の 0.6ミリの溝打ち抜きの成功で、その必要が無くなったようです。 ご注意 今回は「メタルバンドソー」の刃を使ったので成功したような気がします。普通の金ノコの刃で、同じような結果が出るかどうか分かりません、なんとなく金ノコの刃は「硬くてもろい」ような気がします。念のためご注意申し上げます(カッターの刃なんてとんでもないです。絶対に実験しないでください、私はやってとんでもない目にあいました)。 防塵メガネは絶対必須です。 |

【ベロ溝、スリット、角穴、切り起こし冶具】 3 |

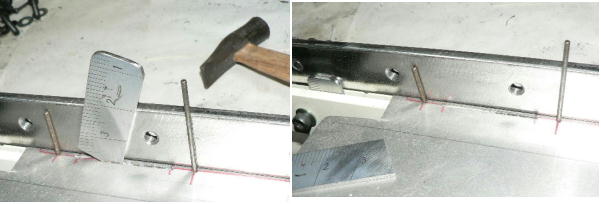

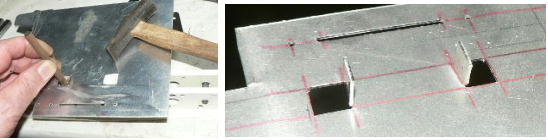

今日は「スライドボリューム」の、レバーのスリット穴あけです。幅は 2ミリです。こういう穴あけは結構苦労すると思います。これを工作ベース300では、あっという間に実現します(赤い線は、写真に取る為に引いたものです)。  と言ってもやっぱりそれなりの刃物が必要です。今回は幅 2ミリということもあり、市販の 2ミリ厚の「スチールスケール」を、「打ち抜きタガネ」として使用しました。ほかの部品は前と同じです(私は平気で市販の物を使っちゃいます)。  左写真から、まずはタガネと同じ厚さの物を挟みます。ポルトの中心より離れていますので、締めつけると「中央部分」が膨らみます(中央写真)そこでボルトで調整します。右写真は試しぬきです。  試しぬきは成功しました(左写真)次に下地(加工する板)に 2.0ミリの穴をあけます。 4ヶ所あけます。外側 2ヶ所はスライドホリュウムの取り付け穴ですが、 2ミリの穴をまずあけておきます(あとで取り付けビスに合わせる)内側 2ヶ所は、「打ち抜きスタート穴」です。外側 2ヶ所には、 2ミリのピアノ線を入れます。そしてそのまま工作ベース300に挟み込みます(この 2ミリのピアノ線が、しっかりと打ち抜きの位置をキープします。 Fケーブルの銅線でも可、 2ミリの銅線ね)。  こんな感じです。まず左側の打ち抜き溝から、(最終)少し抜きます。それから右側からスタートします。  順送りみたいに抜いていきます。かなり簡単に抜けます(右写真完了)。  きれいに 2ミリ幅のスリットが出来ました。全く歪みとかもありません。 長々と書きましたが、作業時間準備も含めて 10分ぐらいです。終わり(文章書く方が何倍もかかります)。 |

【ベロ溝、スリット、角穴、切り起こし冶具】 4 |

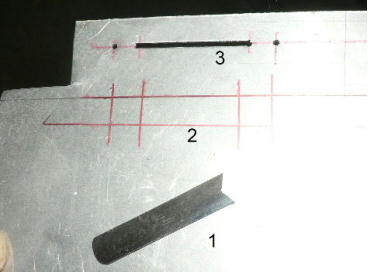

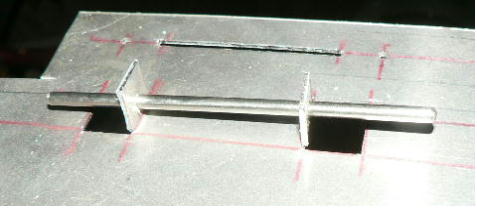

| 「切り起こし」をやります。切り起こしとは(ちょっと字が違うかも)平板のある場所をコの字に切って立ち上げた部分を言います。ビス等の取り付け方向を

90度変えるとかの用途に使います。アングルピースとか使わないので、とても簡単な設計が出来ます。 問題は「コの字」に切り取る方法です。切り幅ゼロで出来れば最高なんですが、ホビー的にやろうとすると、「専門的な仕掛け」が必要になります。作れますが、作った冶具の寸法に限定されてしまいます。 前回、 0.6ミリのスリット抜きが成功しました。0.6ミリ幅の打ち抜き幅なら、ホビー的に考えて、この際「良し」とします。とりあえず切り起こし幅 10ミリ、高さ 10ミリの大きさとして、幅 11.2ミリ(大体です)の打ち抜きタガネを作って、コの字に打ち抜くことから始めます。  1 は、幅 11.2ミリに作った打ち抜きタガネです(中途半端な寸法は、仕上がりを 10ミリにするためです) 2が打ち抜く場所、写真を撮る為に、わざと分かりやすい線にしています。 3は、前にやったスリットです。今回関係ありません。  まず 0.6ミリ幅の溝を打ち抜く準備をします。色々調整したんですが、なんか様子がおかしい、分解してみたら前にやった 2ミリ幅のカスが残っていました。掃除忘れです(赤矢印)。  なんか慣れちゃって簡単にコの字に打ち抜けます。これは 1ミリ厚のアルミ板です。この分なら 1.5ミリでも大丈夫みたいです。後で 2ミリ厚を実験してみます。  あっという間に切り起こしの型抜きが終わりました。忘れずにカスの除去をします(笑)。  これがコの字に 2ヶ所打ち抜けた板です。今回は「切り起こし」ですが、「角穴」も簡単に出来る事が分かると思います。  さて、「起こし」です。今日はちょっと準備出来なかったので、打撃モードで簡単に曲げちゃいました。でもやっぱりきれいに曲がらなかった、後でちゃんとした「切り起こし曲げ」をやります。  さて、起き上った部分に穴をあけます。先にあけておかないのは、曲げる時、位置が狂いやすいからです。工作ベース300の特殊パンチモードで簡単に 3ミリの穴があけられます。  切り起こし完成、ちょっと間違えて、左は面から 4ミリの所、右は面から 5ミリの所に穴をあけてしまいました(工作ベース300には、 4ミリの所と 5ミリの所に 3ミリの穴を抜く事が出来るようになっています)ちょっとシャフトを入れてみました。例によって目的は工作法の探求だけです。 |