|

林ホビー工作研究室

|

| トップページへ |

| 【工作ベース300で、サーボブラケットを作る】 1 |

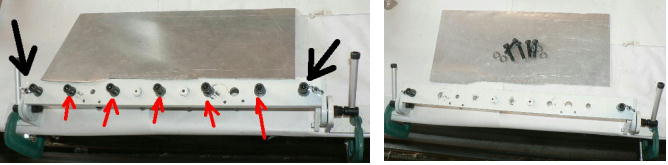

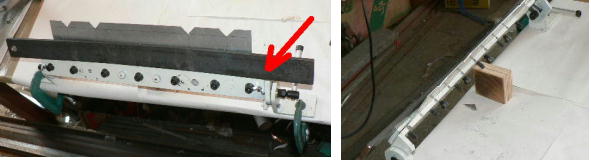

最近は反対側にも取り付け軸が付いているサーボモーターが増えてきていますが、まだまだ旧タイプ(ラジコン用で、片側ホーンタイプ)もありそうなので、すこし厚いアルミ板で作ってみます。 実は折り曲げ作業は、曲げる事より「板を切りだしたり穴をあけたりする」方が大変なんです。その割合は 10対 1ぐらいあります。楽な方法としては「バンドソー」を使う、「電動糸のこ盤」を使う、「丸のこ」を使うとか色々ありますが、ここでは工作ベース300を使ったやり方をします。作業時間は電動とは比べられませんが、音は大したことがありません。  まず最初に外側の骨格を決めます(折り曲げる前の全体の大きさです)幅 300ミリの中途半端な板があったので、これから切り出します。幅 300ミリですから、挟み込む時赤矢印のポルトは邪魔なので取り外します。黒矢印 2本のポルトだけで固定します。  本体を水平にして 70ミリのところで固定しました。水平にすることで、とても楽に設定出来ます。その後垂直にします。  表側から 3回、裏側から 3回程度カッターナイフでキズを付けます(材料は 1ミリのアルミ板です)。  前後に「ヨッコヨッコ」します。最初は赤矢印のように角度を少なめにします。 5往復ぐらいできれいに折り切れてしまいます。  次に製図台モードにします。三角定規と差し金等を使って直接製図していきます。  製図が完成しました。ちょっとテカってしまいました。ところで「サーボブラケット制作」なんて書いてしまいましたが、この分野は色々あります。丈夫な硬い材料を使えば、単純な L字型とかコの字型でも出来てしまいます(最近の製品を見ると増えてます。簡単だから)ここで取り上げるのは、簡単に手に入る薄くて軽い材料で、いかに強度をもたせるか・・・の工作な訳です。したがってその形状は制作者の図形想像力?、(笑)にかかっているわけです。 ここでやっているのは「タダの一例」ですのでそこんとこよろしくです。次は切り取りです。前にも書きましたが、「バンドソー」や「電動糸のこ盤」「電動丸のこ」とか使えば簡単なんですが、ここでは「コタツの上」(笑)を想定していますので、ただの「金ノコ」作業です。音も静かです。 |

| トップページへ |

| 【工作ベース300で、サーボブラケットを作る】 2 |

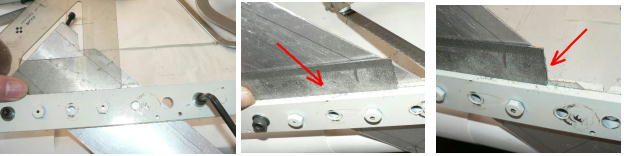

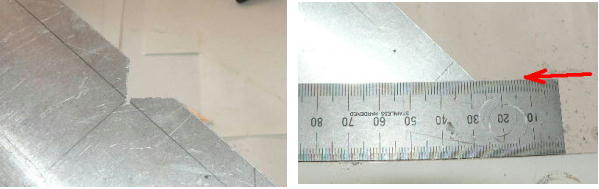

実はこの作業、私も初めてなんです。今までは「メタルバンドソーとか電動糸ノコ盤、とか電動丸ノコ」を使っていました。「コタツ工房」としてはなんとしてもクリアしたい問題です。まずは製図用のでっかい三角定規で垂直を出してみました(かなり厚いので工作ベース300にのりやすい)そして適当な平鉄を定規がわりにあてがって金ノコで切ります。 一応成功したんですが、向きが逆だった、刃の厚さ分適当にずらさなければなりません、これはまずい、眼が弱くなっている私にとっても最低の作業条件です。  そこで発想を転換して逆モードに、製図用の三角定規は樹脂ですから「当て板」には使えません、とりあえず角度だけの調整に、そのあとですが、スチールスケールを使ってみました。かなり硬いので簡単に金ノコで擦り減らないと思いまして、結果はなかなかです。  ここで新しい技発見、水平を先に切るとなかなか調子がいい。  垂直を先に切った失敗例、切りすぎてしまいました。寸止めの位置が良く分からなかったのです。水平を先に切れば問題無かった(右利きの場合かも)。  スチールスケールをオフセット定規として使っています。工作ベース300の作業面にキズを付けないためです。スチールスケールには我慢してもらいます。それと金ノコの「アサリ」ですが、(キズを付ける要因)金ノコの場合は「ウエーブ」です。この側面をちょっぴり削っておけばスチールスケールにキズが付きません、その辺は別のコーナーで。  切り込み終わりました。実はもっと色々問題あるのですがそれはおいおい。  工作ベース300を縦にセットして曲げたいところをセットし、「中央先行折り曲げ板」をあてがいます。そして折り曲げるのですが、ここで問題が、「左右のロック機能」が、こんな強大な力に対応してないのです(推定100Kgは必要)「かいもの」しても無駄でした(右写真)。  そこでしょうがなく中型クランプで押さえました(赤矢印)製品版では、完全固定ポルトの追加で解決しています。  一回曲げ終わったところです。これは 2回目に取り掛かったところです。  300ミリもありますと、軟らかい 1ミリ厚のアルミ板でも結構抵抗あります。この「中央先行折り曲げ板」の湾曲が無くなってしまうぐらいです。私は普通の人間だと思っていますが、(笑)300ミリは子供さんには無理かも(その場合はまともな折曲機で)。  一応 2ヶ所折り曲げ終わりました。奥の手がありますので、直角に曲がっている必要はありません、大体曲がって入れはOKです。それよりもっと面倒な問題があります。45度にケガいた線にそって切り取りました。はたしてこのままで折り曲げて 90度になるのでしょうか、板金折り曲げには「伸び」や「縮み」が必ず発生します。ケガいた通りのところで折り曲げて大丈夫なのでしょうか(実はこれを解決するには実践しかないのです)。 |

|

|

| 【工作ベース300で、サーボブラケット作り】 3 |

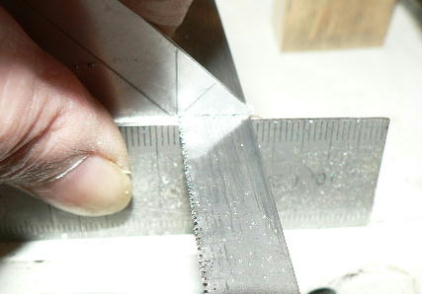

「ハゼ折り広口矢床」というヤットコです(ちょっと名前に自信ない)板金屋さんは必ず持っています。私は東京秋葉原の道具屋さんで買いました。 2,500円でしたが最近の値段はしりません、トタン板等の継ぎ目の加工に使用するものですが、ホビー工作用としても重宝します。  こんな具合に立ち上がりの幅が狭い場合の折り曲げに使用します。ペンチやプライヤーよりはるかに幅が広いので、曲げ仕上がりをとてもきれいにする事が出来ます。今やっている部材を使いましたが、「例」として取り上げただけです。実際に使う訳ではありません、(170度ぐらい折り曲げ可)これが無いと「工作出来ない・・・」という訳ではありません、参考までにご紹介しただけです  さて、これが先日折り曲げた板の状況です。左が 1回目、内側直角に近いですが、ややRが付いています。右が 2回目です。すこし押すところの幅が狭くなったため、 1回目と比べると、かなりRが大きくなっています。これがこの曲げ方の欠点です。片面を挟み込む方法は「どうしても曲げたい位置」から曲げることは出来ません、しかし心配ありません、修正する方法があります。  さて、工作ベース300で「叩き曲げ」の準備をします。M台の隙間はこの間やった 8ミリをそのまま使います。内側直角に近ずけたい場合はこの幅を狭くします(板の厚さ、硬さで値は変わります。これは実践しかありません)叩くための刀刃はガム剥がしのヘラを 2種類用意しました。  すでにある程度曲がっていますので、そんなに強く叩く必要はありません、トン トン トン トン で十分です。ここで注意する点ですが、刀刃はケガいた線に正確に合わせてから叩く・・・と言う事です。これにより「曲げたいところからの内側直角曲げ」に限りなく近づける事が出来ます(M台の方の位置はある程度いい加減で十分です。自動修正(笑)されるみたいです。実践済み)(刀刃がケガき線からずれなければの話です)。  これで私が提唱するところの「一次曲げ」が終了しました(現在の全長 300ミリ、立ち上がり 10ミリ)次は「閉塞曲げ」です(スミマセン、これも私の造語です)この曲げ方は順番を間違えると実行不可能になってしまいます。もっとも今回のは単純なので大したことはありません。 |

| 【工作ベース300で、サーボブラケット作り】 完 |

いよいよ仕上げの折り曲げです。この形の折り曲げでは、内幅丁度の刀刃が必要です。作るのは簡単ですが、道具がまた一つ幅が狭くなってしまいます。本格的には 1 2 4 8の組み合わせの刀刃を使いますが、工作ベース300の叩き曲げを使う場合は「刀刃の幅」がかなり狭くても左右にずらして叩けば良いのできれいに折り曲げることが出来ます。ただし、叩く時に折り曲げ位置がずれないようにする必要があります(叩き曲げ・・・と言っても ダンガダンガ叩く必要はありません、コンコンです)。  叩き曲げでは、叩き方によっては「慣性の法則」という厄介な現象が起きます。その影響を出来るだけ少なくするためにこのように一様に少しずつ曲げていくと良いようです。  強く叩けば早く曲がりますが、ぐっとがまんして少しずつ曲げていきます。この作業はなかなか面白いです。  曲げ終わりました。サーボモーターブラケットを作るつもりでしたが、例としての制作をしていたらこんな形になってしまいました。ちょっと使い道がなさそうです。しかし物すごく丈夫です。厚さ 1ミリの A1050Pアルミ板でも、こんなにしっかりした物が出来るとは思っていませんでした、板金造形を考えるのが楽しくなりそうです(ラッションペンは大きさの比較用です)。 |

|

|