パンチャー(打ち抜き器)の巻。 №17 戻る。

2002.11.9 UP

アルミ板とかトタン板とか薄い金属板にドリルできれいな穴をあけるのはなかなかやっかいな作業です。バリの問題もあるし、「シャーシパンチ」とか色々市販されていますが、自分のあけたい径が中途半端な寸法だったりすると、少し小さめの穴をあけておいてヤスリで仕上げる・・・とかになります。面倒くさいですよね、そこで簡単に自作出来る「パンチャー」の作り方の一例をご紹介します。10分もあれば出来るでしょう。

工具は、電気ドリル(ボール盤だと楽)・ベビーサンダー・(万力)・スパナ。L型レンチ・ポンチ・クランププライヤー・防護メガネ・・・

材料は、3*25ぐらいの平鉄30センチぐらい・厚さ10ミリぐらいで60*60ミリぐらいの板・釘1本・・・

作りたい穴径のキリサキ1本・6ミリぐらいのボルトナット2組・皿タッピングビス2本・・・こんな所でしょうか。

3ミリ厚(本当は6ミリは欲しいのですが)の平鉄を100ミリぐらいに2枚、40ミリぐらいに2枚切ります。(適当です)

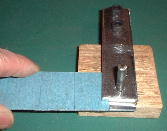

100ミリの板2枚と40ミリぐらいの1枚を端をそろえてクランプし、ボルト取り付け用の穴を2ヶ所あけます。

その時、コバにこのように印しを付けておくと組み立て時に便利です。

木材の上に長さ100ミリの平鉄1枚をビス止めします。頭は沈めます。

短い板を挟んでボルト・ナットで組み立てます。これで3ミリのスリットがある本体が出来上がりました。次ぎに打ち抜き穴をあけますが、私は「マブチモーター」のシャフト軸受け部分の穴あけがしたかったので6ミリにしました。(6ミリだった)

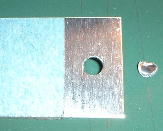

残りの短い平鉄をスリット部分に差し込み、平鉄3枚と木材もろとも貫通穴(作りたい径の・この場合6ミリ)をあけます。開け終わればこの挟んだ板は不要となります。(雌穴のエッジを鋭くするためです。あと整合性)

その後木材部分のみ、大きめの穴をあけます。(打ち抜きカスが落ちやすくするため)

次は「打ち抜きビットの加工です。」

![]()

まずはキリサキの根本の部分を平らに削ります。

![]()

そしてUの字に削ります。3ミリ以下の場合はNAO TECHNOHUTさんの

考案した「竹槍カット」が加工しやすいと思います。参考にしてください。

切断しますが、この時溝がない円筒部分を少し残しておくと、キリサキ部分がドリルチャックに挟みやすいので無駄になりません、又切り取った部分は丸めておきます。

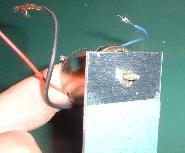

完成しました。適当な釘で「突き落とし棒」を作っておきます。

早速実験です。これは1ミリのアルミ板です。金槌で「一発」でぶったたきます。(下に雑誌でもおいとくと良いです)

3ミリの平鉄で作るとなると「奥行き」は50ミリ程度です。ところでこのパンチャーは10回程度が「限界」でしょうか、原因はガイド部分が3ミリしかないためです。ガイド部分を10ミリ以上にすると「飛躍的」に長持ちするようになります。又、雌穴の方も6ミリぐらいに厚くすると、穴あけ作業が安定します。長く使いたい場合は平鉄を重ねてビス止めするとよいでしょう。(私は溶接しています)

後ろ側が「電子工作用パネルパンチャー」です。原理は全く一緒ですが、ガイド部分は12ミリあります。また2ミリから10ミリまで1ミリ刻みで9種類の穴があけられるようになっています。今回の工作も穴がグズグズになったら「別の場所」に開け直せば更に使えるでしょう。

電気ドリルは便利ですが、薄板の穴あけはなんといっても「パンチャー」が一番です。ほとんどバリが出ませんし、切りくずで表面にひっかき傷も付きません、それからこれはあまり知られていない事ですが、非常に正確な位置に穴をあける事が出来ます。皆様「センターポンチ」でくぼみを付ければドリルで正確に穴あけが出来る(中学校の技術の教科書にも載っていますが)とお思いでしょうがこれは「全くの誤り」です。それから「ボール盤」を使えば真っ直ぐな穴をあけられる・・・というのも間違った思いこみです。

その辺のウンチクっぽいところは後日「知ったかぶりコーナー」で。

2002.11.9 記

_