11ページ

【パンチング押し出し成形と突起成形】 2003.6.13

2ミリのアルミ板 80*120ミリに4ヶ所ネジ止め用のクボミと突起?一ヶ所を作ってみました。オリジナルマインドの中村様に「業界用語」を教えていただいたのですが、メモしなかったので忘れてしまいました。たしか「ダボ」と言っていたと思いますが、あとで検証します。

イメージはロボットの足の裏です。皿ビスという手もありますが付加価値も考えて試してみました。実は数日前に完成していたのですが、昨日(12日)中村様を前に実践したときちょっと失敗したのです。その場は一応なんとかなりましたが、お帰りになったあとどうにも納得出来なかったので再度挑戦し、成功しましたので発表します。

板の任意の位置に「ビスの頭が隠れるクボミ」を作る手法です。家電製品にもよく使われています。普通は「雄・雌」の型を作りプレス機械で成型するのですが、ホビーの方向けに電気ドリルとサンダーだけで簡単に作れる「治具」としました。

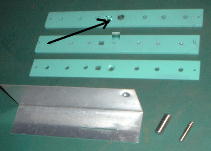

主役は3枚の平鉄です。真ん中の穴以外は全て押さえボルトの穴なので適当です。まず一番下の板には穴があいていません、(ストッパーになる)2番目には6ミリの貫通穴をあけ、10ミリ以上のキリサキで皿にしてあります。一番上の板にも6ミリの貫通穴があいています。そして6ミリの丸棒と固定用ボルト2本です。(言わずもがな・・・と思いますが、3枚とも整合用の貫通ピンは必須です。下の板の左右に見えているのがそうです)

穴のあいていない一番下の板の上に貫通穴+皿もみした板を重ね、その上に加工したい板を乗せます。そして更に貫通穴のある板を重ね、適当な位置にボルトで固定します。あとは丸棒をはめて金槌で叩くだけです。

実はこの時、重ね方を間違えて打ち抜いてしまったのです。「叩き棒の作り方を間違えた」とあとで気がつきました。

改造したのがこちらです。まず一番上の板の貫通穴を10ミリにしました。(黒い矢印)それから6ミリの叩き棒をやめて10ミリの丸棒で作り直しました。へこませる形に加工する方法は、「電気ドリル」に10ミリの丸棒をくわえ、回転させながら「サンダー」で削ります。旋盤で削りだしてもよいのですがこの方法の方が簡単です。(ケガに注意)

先にビス穴をあけておいて実験したところ、2ミリの穴は3ミリに、3ミリの穴は4ミリに広がりました。「鍋ビス」の頭を平板から引っ込ませる為にやっていた加工ですが、なにやら足の裏の「接触センサ」とか「感圧センサ」「加圧センサ」を取り付けるのにヨサゲです。

突起成形

これ又家電製品等に多用されている加工方法です。本来は何十万もする型を作り、高額のプレス機械で加工するのですが、精度を追求するのでなければ十分通用する治具です。

最初、習字に使う「文鎮」を使うつもりだったのですが、つくづく眺めたら 「角が取れすぎている

!! 」削るのも面倒なので何かないかと探したところ、木工用の押さえ金具(大工やめて久しいので名前わすれた)が目に止まりました。

こんなのです。工作する方にはおなじみでしょう、早速端の方を6センチほど切断しました。

8*8ミリでした、これの片方を斜めに更にカットし「刃」とします。さて、これで雄型はOKですが雌型が問題です。「静電加工機」とかあれば簡単でしょうが、(もっていればこんな治具必要ないわ)この手の加工は体力気力勝負ですので頑張ります。でも30分ぐらいで終わります。まず2枚の平鉄に8ミリの貫通穴をあけます。2枚一緒に万力に挟み、角ヤスリで削ります。終わり。

もう大変、こればっかりは逃げ道はありません、でもどこかの会社のように直方体に仕上げるまでは(勿論直角)新人研修が終わらない方々よりはましかも。

ところで四方どこでもベロ加工が出来るようにしましたので、打ち抜かないように「途中」で止める必要があります。一方向でかまわないのなら下の板のみ更に削ります。

打ち抜き・寸止め しているところです。ベロは少し形を整える必要があります。

1ミリのアルミ板です。ところで使い道ですが、まあ工作の手法がチョッピリ広がったかナーというところで「皆様色々お考え」下さい。

2003.6.13 記。

_