まず1ミリと2ミリのスリット工作から。

| 打ち抜き式です。刃物(タガネ)の材料として1ミリ厚のスチールスケールと2ミリ厚のスチールスケールを使いました。サンダーと切断砥石でこのように一個所尖ったタガネを作ります。非常に危険ですので「皮手袋・防塵眼鏡」等着装し、十分気を付けてください。 |

マスキングテープを張り付け、位置を書き込みます。

手前が1ミリで奥が2ミリです。(長さとか位置は適当)

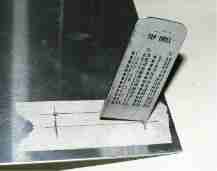

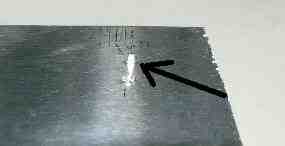

| 万能工作台(仮称)の溝を打ち抜く幅に設定します。そしてタガネの尖った部分を穴の一端に挿入します。黒矢印が示しているように裏に出っ張らせます。 |

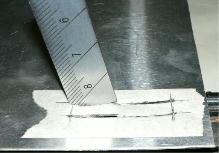

| 前にもやりましたので2番せんじになりますが一応説明しますと、タガネを入れた穴と反対側に位置設定用の針金(この場合太さ1ミリ)を入れます。あとはタガネを適当に傾斜させ、切り抜いて行きます。適当に切り抜いたら針金を抜き取り、反対側からも切り抜きます。 |

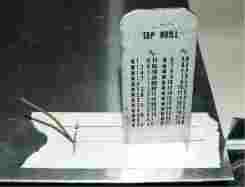

これは2ミリ幅の方です。やり方は一緒です。

| 1ミリ幅と2ミリ幅のスリット打ち抜きが終わりました。はっきりいってものすごくヘボイです。その理由は打ち抜かれる板の固定が不十分だからです。ちょっと今日は調子が悪いのでかなり手を抜きました。スリットなんて滅多にやる作業では無いので、そのうちに「舞台用調光器」かなんか作るときに正式な手順をやります。 それより私の興味は「ベロとベロ溝」です。昔の(今もあるけど)ゼンマイオモチャのギャボックスみたいな物が簡単に出来ないかなぁと思っています。前にもやりましたが今度この「万能工作台」(仮称)を使って更に簡単な方法をおもいついたのでこっちを重点に。 2005.6.13 |

林メカトロ工作支援室

【トップページへ】

使い道その⑤ スリット、ベロ・ベロ溝加工 その2

![]()

| 昔の(今もあるけど)ゼンマイオモチャのギャボックスは、ビスなど使わず「ベロとベロ溝」(業界用語あると思いますが知らないので)で組み合わさっています。ロボットを作っていらっしゃる方々のページを見ますと、ビスの重さもバカにならないと書いています。ギャボックスはそれ自体が軸受けも兼ねていますし軸受けは大抵2個所受けが普通です。ところで自作の場合はその2個所の精度が問題です。折り曲げが入った工作では合わせるのがなかなか難しい。 そこで「ビス」を使わないで「ベロとベロ溝」による結合ならその点楽じゃないかナー、それも出来るだけ簡単に出来ないか・・・という挑戦です。 今思いついたんですが、これは「ベロ」と言うより「爪」と呼ぶべきかもしれません、でもとりあえずこのコーナーでは「ベロ」で統一します。ところでいきなり加工法とかUPしてもつまらないのでちょっと作品ぽいのを例にとります。 |

前にやった直角ケガキ台モードでアルミ板に張り付けたマスキングテープに部品図を書き、

穴あけ加工を先にします。

アルミ板の切断モードで切り取ります。

自在糸鋸で切り取ります。長い距離はカッターを使って折りきります。

ベロ加工ほとんど終わり。

| 前にテレビでやっていたんですが、国の勲章を作る職人さんがこのような台を使ってメダル(と言うのかな?)を糸鋸で切っているのを見たことがあります。この台はヤスリ掛けにも便利そうなので作ってみたらなかなか調子良いです。これも「万能工作台」(仮称)の使い道の一つにします。改めてページを作るほどでは無いので、ここで紹介します。(職人さんはテーブルに横に板を取り付けて使っていました) |

ちょっとモーターをはめてみました。次はベロ溝です。

| 1ミリのスチールスケールを幅6ミリに切って先端を Uの字に整形します。とりあえず2個作ってみました。 ここからベロ溝加工です。まず1ミリのアルミ小片を左右に挟み込みます。スチールスケールをあてがいますので頭を出っ張らせます。(溝位置を合わせるため)加工する溝位置にスケールを当ててクランプし、工作台にのせます。 |

ひっぱたいたところと突き抜けている様子です。

ベロ・ベロ溝加工終わりました。

| 組んでみました。実はベロ溝のそばの折り曲げをいつやるか悩んだんですが、折り曲げを後にして正解だったようです。一発で入りました。右はアングルをあてがって叩いて折り曲げたあとです。(いやあ一発で成功するのは珍しい) 写真に撮ってはいませんが、当然バリとか穴とかそれなりの仕上げはしています。 |

| 作ったのはこんなのです。自走車?かな、オモチャのゴムタイヤに溝を切って輪ゴムをはめています。とても軽快に走ります。早くこんなのばっかり製作モードになりたいナー、終わり。 余談ですが、最初トタン板で作るつもりでした、一応物は試しで1ミリのアルミ板で作ったのですが、予想に反してかなり丈夫です。モーターの取り付け部分なんかぐにゃりと曲がるのではと思っていました。「モノコック」とは言いませんがこういう構造も良いかも。(昔の技術とバカに出来ない ってバカにする人はいないか) |

2005.6.14