4月8日(日)

| 【ホビー的に裁断機は作れるか?】 |

カッターナイフで薄いベニヤなら簡単に切断出来ます。しかしちょっと油断すると表面の年輪?で刃先がスケールから離れてしまうことが良くあります。まぁやり直せば良いんですが「カッターナイフって潜在的に怖い」、過去に何度か指を切った経験があります。「あっ」と思ったときは結構深く切ってしまうんですよね。

ベンダーブラック30を見ていて「事務用の裁断機にならないかな?」と思いました。なんとなく構造似てるし、そこで早速刃物探し、結局一番簡単そうなのがハゼ折り板金に使う刀刃(かたなば)です。これは一般的な工具で日曜大工センター等で購入出来ます(台と刀刃と拍子木がセットですが)無ければ取り寄せてくれます。 |

セッセセッセと砥石で研ぎます。30センチもあると時間がかかります。

パンチアームに取り付けます。

下にダイを並べ、その上に適当なベニヤを載せます。

|

| 半紙を10枚ほど重ねてグイっとやります。「き 切れねぇー」、まったく切れません、そこで厚紙に取り替えてまたもや「グイッ」、全然切れません、「あちゃーなんで?」結構鋭く砥石で研いだのにまったく切れません、ここで新発見、厚紙は「折り癖」を付けるのに最適でした(大笑)(全然切れないし) |

|

意気消沈で次は厚さ 2.3 ミリぐらいのベニヤ板、これも一発では切れませんが両面からやると「 バン 」と音がして切断されます。

ここでしばし「長考」 良く考えてみると切断には2つの(もっとあるかも)方法があります。一つは上も下も刃物の場合、(ハサミとか)それと上だけ刃物の場合、事務用の裁断機はこれに当たりますね、両者の違いはどこにあるか考えてみました。そういえば「柳生一族の・・・」(漫画 "乱")で、試し切りというのがあって、真ん中が竹でまわりにワラを巻き付けてズバッと切るのがあります。アレは「押し切りか?」それとも「スライド切り?」(そんな言葉あるかな)、事務用の裁断機は押し下げ動作と共に横にスライドしているようです。これって結構特許とかありそう。

と、言うようなことはヒマな時に考えるとして今はこのせっかく作った刃物です。とりあえずなんかの役にたたなければシコシコ刃物を研いだ労力が無駄になります。 |

|

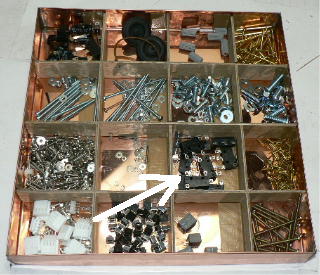

| そこでとりあえず中仕切り生産、こんなのカッターナイフでやれば良いことですがなんとしても刃物を使いたい、25ミリにバンバン切りました。結構汗かきました(工作は格闘技だ)36枚ほど作りましたが仕上がりには満足です。手前の1枚は余りです。「バックゲージ」の働きにより、ドンビシャ余りました(こういう作業って結構誤差がたまるんですよね) |

|

| でもって本日の成果、部品入れ1号、後ろの空き容器は今まで飲んだ焼酎・・・では無くてしまい込んでいた部品入れです。手前の箱に全て入ってしまいました。 |

|

| 2つ目の部品入れ、実は「マイクロスイッチ」を探すために今回の箱プロジェクトを始めたのでした、(今まで行方不明だった)やっと見つけたのです。目的はすっかり忘れてしまいましたがステッピングモーターの手回し装置です。憶えていますかぁ。 |

んで、まだまだ余裕の部品箱。 |

|

|

4月9日(月)

【乾電池とマイクロスイッチで簡単にステッピングモーターを回す】

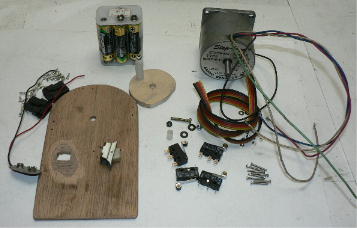

主要部品がそろいました。 |

| やっとのことで行方不明だったマイクロスイッチがでてきたので、早速ノビノビだった「超簡単にステッピングモーターを乾電池で回す」をやります。なんと3月13日以来ですね、材料ですが、マイクロスイッチ・カム・台・電源スイッチ・電池・電池BOX・電線・ステッピングモーター・取り付けビス少々その他です。 |

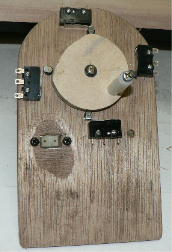

しかしその辺に転がってたベニヤなもんで実にみすぼらしい。 |

完璧子供の工作です。ところで「パソコン」とか「ステッピングモータードライバ回路」とか使わない訳は今のところ必要無いからです。最終的にウオーム減速装置の「ウオームホイール」を作る装置を目指していますが、全てをパソコンでコントロールしても量産して「売る訳じゃない」し、わざわざややこしい仕掛けにする必要は無いかナーなんて思って。

カムの切り欠きのかたちで「1相磁励、2相磁励、1・2相磁励」が出来ます(と言うより厳密な1相磁励や2相磁励は難しい、機械接点だから)これは面白い、ところで今度はテスターが行方不明です。配線とテストは明日になります。

昨日失敗した「ベンダーブラック30を事務用裁断機にしよう」ですが、思いつきました。問題は刃ではなくて「紙押さえ装置」だったのです。事務用の裁断機は二段構えで作業しますね、まず切る位置を決めて紙押さえを降ろし、それから切断に入ります。近いうちに再チャレンジしますのでお楽しみに。 |

|

|

4月10日(火)

【乾電池とマイクロスイッチで簡単にステッピングモーターを回す】②

ステッピング・モーターの制御回路設計

実用のための基礎技術とマイコンによる制御技術(副題)。

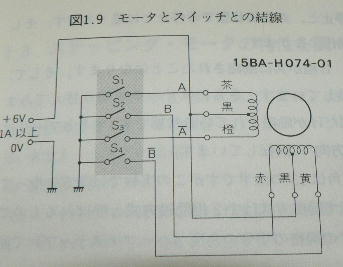

真壁國昭 著 CQ出版社・・・より拝借

|

20年ほど前に購入した本です。乾電池でステッピング・モーターを回す方法が載っています。当時は「フムフムなるほど」てな感じで読んでいただけですが、まさか実際にこの超入門回路を作ることになるとは思わなかった、真壁先生の説明では、「こうやってこうスイッチを入り切りすればこうなる・・・」という説明でした、実際にも作られたようで、一部写真も載っています。

先生も文中でこの手の制御は「1・2相制御が望ましい」と書かれています。私はこれをカムによる切り替えで実現したいと思います。遠隔操作としては簡単で面白いと思います。ミサイルのカタパルトの角度駆動とか(オモチャですよ)砲台の旋回とか有線では簡単な部類では無いでしょうか(小学生でも作れると思う) |

|

|

| 4つのマイクロスイッチに配線するだけですから簡単です。問題はコネクターの結線、これはロートルには辛いです(ということはプリント基板のハンダ付けはもっと辛いかも、最近やっていません) |

|

さて、実験実験、こんな簡単な物でも始めて電源入れるときはドキドキしますね、焼き鳥の串をモーターシャフトに簡単に取り付けて回転実験、ハンドルを回すと「クン クン クン クン」と確実に回ります。ところで単三なんかですと10分ぐらいで怪しくなります。何しろ動いていない時でも電流が流れていますから。

ホームページビルダー使っています。ちゃんと買ったんですが取扱説明書どこかにいってしまいました。動画をUPする方法がわかりません、(今までやったことがない)これから「ヘルプ」を見ながら色々やってみます。 |

|

|

4月11日(水)

【ウオームホイール製作準備】

|

前に「ラダーチェーンスプロケット」を作るのに使用した台車をそのまま使います。

10Tと30Tで3対1に減速します。50山のホイールを作りますので、200ステップの3倍で600ステップで加工軸は1回転ですから1山12ステップです。昨日出来上がった手回しスイッチは1回転4ステップですから1山事に3回転させるわけです。

ラダーチェーンスプロケットの製作の場合は歯形をインボリュート曲線に近づけるためにパソコン制御が必要でした、ウオームホイールの場合はディスクサンダーの刃をウオームギャに合わせる為に傾けるだけですので手動送りにしました。 |

|

| こんな感じにセットしました。白矢印は Y軸用手回しハンドルです。6ミリのボルトで台車を押すだけです。1回転で1ミリ前進します。戻りは輪ゴムです。 |

|

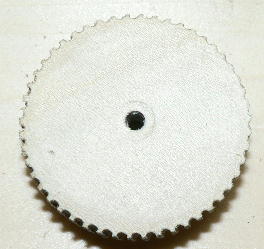

| ホイールの材料はとりあえず厚さ5ミリのアクリル板です。ホールソーで少し大きめに切り抜きました。それを直径

33.88ミリに仕上げます(ピッチが 100ミリで 47山、1山 100/47=約 2.1276 ×50山で

106.3829 パイで割って直径 約 33.88 、電卓だから出来ること、小数点以下四捨五入で34ミリで十分だと思う) |

なかなかきれいな円盤になります。

|

全景です。今日は時間が無いのでここまでです。

ちょっと調べてみたら「ウオーム伝動」をホビー的に作ろうと始めたのは2月11日でした、丁度2ヶ月前です。ウオームは関節の駆動に考えているわけではありません、もっと面白いことです。しかしそれもこのホイールが成功しないことにはどうしようもありません、全ては明日です。 |

サーバーに余裕が無くなり、新しくアップロードが出来なくなりました。容量を増やしている時間がないので2006年1月を一時消去しました。m(_

_)m |

|

|

4月12日(木)

【ウオームホイール製作実験】

|

| いきなり最初の5山ほど失敗しましたが、前に作ったウオームと組み合わせてみると「ジャストフイット」、直径の計算は間違ってはいなかったようです。 |

|

朝食前に試し切削した奴、なーんだか山がつぶれてるっポイ、直径の計算間違えたかな?、それともサンダーの振動で幅が広く削れているのか?、どちらにしても「イヤーな予感」が。 |

|

とりあえず素材の円盤作り、直径は34ミリです。これに関してはあとで長考したいと思います。左からベニヤ(なんとなくやってみたい)、ベークライト、3ミリのアクリル、

1.6ミリの鉄板、最後が2ミリのアルミ板(A1050)です。この中でアルミが一番手こずりました。写真では円盤っぽく見えますが熱で変形しています。鉄板が一番素直でした、ほかの素材も切削砥石が目づまりしたりして大変でした。

これで今日の工作時間がなくなってしまいました。本格的なテスト切削は明日です。 |

|

|

4月13日(金)

【ウオームホイール製作実験】②

|

| まずはベニヤ板、使える物が出来るとは思えないけど一応テスト切削ということで、右はベークライトです。上下の表面が割れるし臭いし、でもこれもテストだから。 |

|

| 次が3ミリのアクリル、山が崩れています。右は 1.6ミリの鉄板、さすがに鉄は山がしっかり出ています。ん?、これはなにかあるかな?、あとで考えます。 |

2ミリのアルミ板、いやはやバリが出まくり。

|

| ここで先ほどの「ん?」を考えます。アクリルは熱に弱いです。ひょっとして切断砥石の熱で溶けているのでは?、と考えました。そこでスライダックスでサンダーの回転をギリギリまで落としてアクリル切削、大当たりです。とてもきれいな山と谷が出来ました。 |

こりゃ完璧。

2ミリのアルミもバリを取ったらこの通り。

|

| ベークライトはちょっと弱いかも、鉄板はさすがに丈夫ですが重いしダメかな、それよりベニヤ、全週はダメだと思いますが、年輪の縦の部分を上手く利用すれば使えるかも、用途次第ですね、次はいよいよ応用編です。 |

|

|

| 4月14日(土)~ |