8月31日(水)

色々な創作工具を考案してきましたが、全て市販の代替え品がある種類でした、いくら使いやすい物を考案しても、市販品にはかないません、そこで今のところ発売されていない方面の加工機械を発表します。名付けて「角穴・溝抜き・パンチ穴加工機」です。

板金加工の方面です。セブンセグメント表示器の角穴、(何個でも可)スライドスイッチの角穴、(大きさ自在)スライドボリュームの長い溝、(幅2ミリとか)回転運動を往復運動に変換するクランク溝とか。

板金折り曲げで「手曲げ」が可能な[肉抜き法]の一種である溝抜き、ブリキのオモチャに多用されている「ベロとベロ溝加工」、ブリキ板に文字とか絵を抜いてスプレーを吹きかけ、転写する原版作り。

B4ぐらいの大きさでしたら「好きなところ」に好きな角度で打ち抜けますから「コリントゲーム」みたいな物も釘など多用せず作れます(実は私はこれをやりたい) 。

同じくB4ぐらいの大きさの板なら、好きなところに 2ミリとか3ミリの穴をあけることが出来ます。なんかもう出来上がる前から夢が広がるばかりです 。

それでは作り始めます。色々最適な工作法を模索しながらですので、完成まで2週間程度かかると思います。進み具合をその都度UPします。

今日の作業は完成を 100パーセントとして、せいぜい 5パーセントぐらいです。

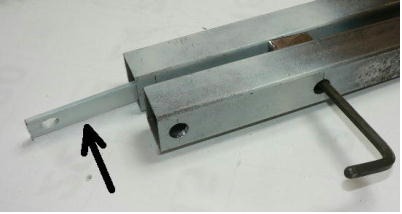

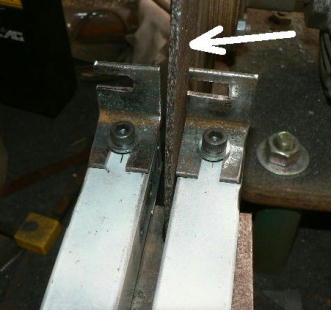

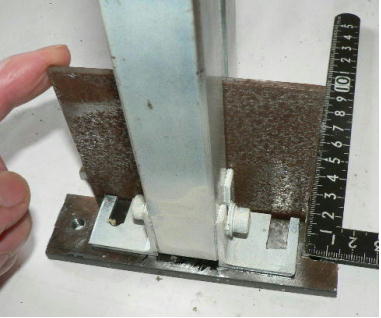

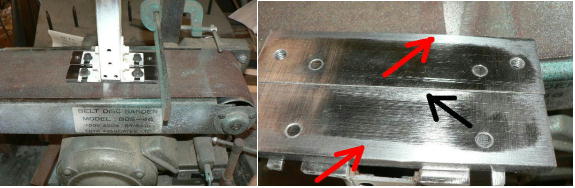

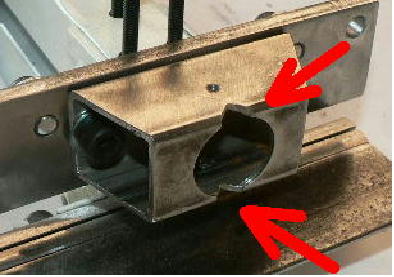

この手は本当は「鋳物」で作るべきなのですが、キューポラ方面に知り合いがいないので鉄の角パイプでアームを作ります。接合方法を色々考えたんですが、緩み・歪みが発生しにくいだろうと思われる構造にしました(左下は自作の長手スパナです)。

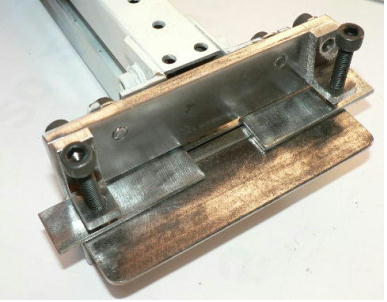

こんな具合に使います。キャップスクリューボルトでなけれは出来ない構造です。

右の 4本のポルトは、加工物を適当にずれないようにする物です。使わない時が多いと思いますが、正確に位置決めしたい時などの為に付けました。

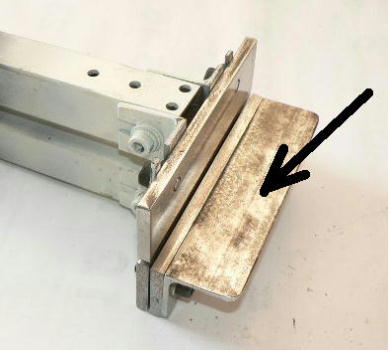

ちょっとその辺にあった銅板をスリットに入れて締めてみました。2本だけ締めましたが、しっかり固定出来ました。

横から見たところです。スリットは 10ミリありますから、金属板ではなく「ダンボール板」でも入ります。

|

9月2日(金)。

本日の作業は、全体の 10パーセントぐらいでしょうか、完成度 15パーセントといったところです。

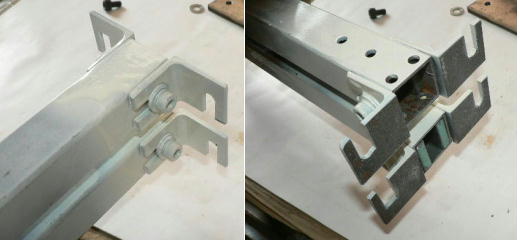

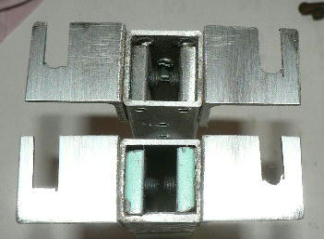

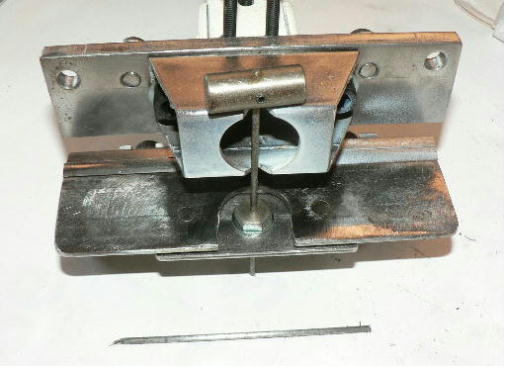

角パイプの中にナット部分が入るのですがスパナ等入りません、そこでフラットバーでナットを作りました。右写真がキャップスクリューポルトを組み込んだところです。

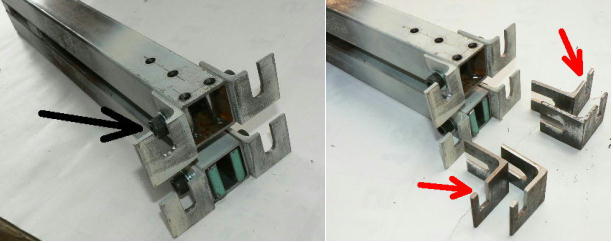

ところでここで失敗、黒矢印のように 90度方向がずれたポルトの頭がぶつかってしまいます。私っていきなり作り始めるので、こんな失敗しょっちゅうです 赤矢印が位置をずらして作りなおしたアングルピースです。

スリットを構成する「裏側の板」と、その上にくる「ガイド板」を支えるアングルピースの平面を、ピッタリそろえる為の【定番板】です。一度決めてしまえは必要無くなります(中型フライス盤が無い為の苦肉の策)。

この「定番板」を使った調整は、この装置の【要】となります。ボルトを締める順番を間違えると、簡単に 0.1ミリほどの狂いが出てしまいます。少なくとも 0.05ミリ以下の【平面】を作りださねばなりません。

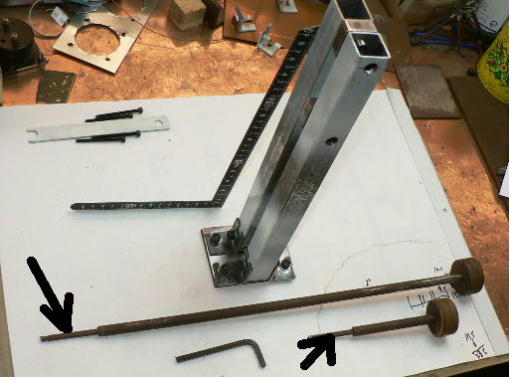

この為に黒矢印のような六角ボルト専用のドライバーみたいなものを 2本作りました。もっともこのあと「鏡面仕上げ?」という荒技をしますので、そんなに神経質になる必要はありません(ただし出来るだけ平行に取り付けられれば作業が楽になる)。

|

9月4日(日)。

本日の作業は、5パーセント程度、トータルで 20パーセントといったところです。

前回作った「定番板」の上下に布テープを貼ります。これはこれから取り付けるアングルに、ほんの少し角度を付けるためです。ただの気休めに過ぎないかもしれません 。

8個所にキャップスクリューボルトを軽くねじ込み、赤矢印のところだけ締めつけます。ロングパイプを使って本気で締めます。二度と外せないぐらいの気持ちで締めます。

次に差し金をあてがい、直角を出しながら先ほど締めたポルトと対になるポルトを締めます。直角が出たら本格的に締めます。

黒矢印、各パイプとアングルの「ツラ」を合わせるためにあてがっています。「定番板」と「角パイプ」のポルトは、交互に少しずつ締めていきます。

締めつけが終わりました(左写真)、その後「定番板」に止まっているポルト

4本を全て取り外します(中央写真)最後に角パイプとアングルの結合を「増締」します。

これで締めつけ完了のはずだったのですが、曲尺をあてがったら ゲゲッ こんなにくるってる、 (黒矢印)最初からやり直しました(右写真は定番の上で直角を出してます。)。

これは手作りの「中速切断機」 で、少し出っ張った部分を削っています。中速切断機とは、普通のモーター(100V200W程度)に、直接高速切断機の刃を取り付けて(白矢印)、

1420回転ぐらいでゆっくり回している物です。工作にはうってつけです(遅いので比較的安全ポイっ)←(これも気休めで、危なさは十分ある)。

ここでいきなり「ベタベタ塗装っ」、ちょっと軽く溶接してしまえば良いのですが、なんか間違った時に面倒なので、ペンキで多少固定してもらおうかなぁーというノリです。このあと「鏡面仕上げ」 をするのですが、ペンキが乾くまで一旦中止です(15パーセント達成)。

ペンキが乾くまで次の段階。

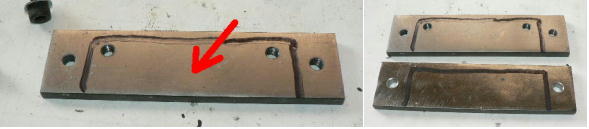

6の32フラットバーを長さ 120ミリに 3枚切り出しました。 2枚はスリットを構成する物、もう

1枚は上部の「案内板」になります。

2枚重ねて取っ手を付けてポルト締めし、サンダーで大体平らに切削します。

その後仕上げ切削します。この作業は業界で禁止されている工程なので写真でUP出来ません、 命の危険はありませんが、ヘタすると「裂傷」・「失明」の可能性があります(事実、私・手のひら削った事があります。今でもつっぱっています)(どんなおバカな方法か興味のある方はホビー工作の掲示板からメール下さい)。

間に意味もなく 1ミリの平ワッシャを入れてポルト締めし、きれいなスリット刃型を実現しています(20パーセント達成)。

|

9月5日(月)。

本日の作業は、15パーセントぐらい、、トータル 35パーセント完成、大幅アップです。そのぐらい本日の作業は価値があります。

アングルピース 4枚を「定番板」を使って出来るだけ 4枚の面が平らになるように締めつけました。先に布テープを貼りつけたのは、アングルピース

4枚を 2枚ずつ上下に分けて、ミクロン単位で中央を出っ張らせようと考えたのですが、アングルの表面が結構ゴツゴツしていて、あまり効果が無かったようです(と・いうか、測定する手段が無い)。

とりあえず切削しました。平面になったかどうか全て「感」 です。その後ベルトサンダーで気長にさらに切削しました。写真ではなんか筋が付いていて大したことなさそうですが、実際はかなり平らっポイです。

最後はステンレスの仕上げ切削に使われる「多羽根ディスク」で軽く仕上げました。スチールスケールをあてがって光にかざし、光のカイセキ現象(なんか言葉忘れてしまった、放送大学で光の実験で教わったんだけど、何十年前のことだか?)を観測し、結果ミクロン単位の平行度が出たと思います。

とりあえず全体の平行度はある程度の精度が出たと思いますが、自己満足かもしれません、まぁ建材用の鉄骨で作った割には良しとしますか(鋳物で作る技術は無いし、中型フライス盤無いし、なんて言ったっけな平面切削盤?なんて夢のカナタ)。

|

9月7日(水)。

本日の作業は、5パーセント、トータル 40パーセント完成。

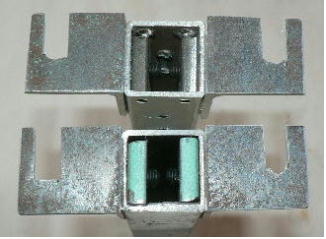

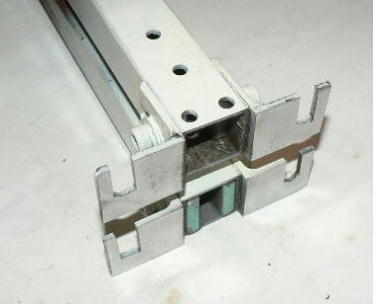

スリットを構成する前板と後ろ板を分解します(後ろ板だけ本体に取り付けるため)。

取り付ける位置を決めます。この時本体下部の角パイプの上側と後ろ板の上部部分をそろえます。

白矢印がそろえるためのタダの板です。右写真が取り付いた状態です。この「後ろ板」は、もう取り外しません、まるで上下に移動出来るかのようなアングルピースに取り付けましたが、作業の都合です。これは設計図を書かない弊害です 。

次に「打ち抜きタガネ案内板」を取り付ける準備をします。この案内板は実際の作業の時、材料(加工材)の厚さにより、多少上下する構造になります(そのためのアングルピースの加工になっています)。

後ろ板と案内板が取り付きました。研磨の都合で後ろ板と案内板はピッタリ寄せています。この後、この装置の命である「すり合わせ」をやります(すり合わせと言うより平面加工)。

アングルピースの状態の時やっていますので、すでに実用レベルの平面度に達しているのですが、更に上を目指そうと思いまして やります。メインイベントになります(試し抜きが出来る状態になりましたが、結果は見えているのでやりません)。

|

9月8日(木)。

本日の作業は、 20パーセント、 トータル 60パーセント完成、一番の難所です。そのぐらいの価値があります。

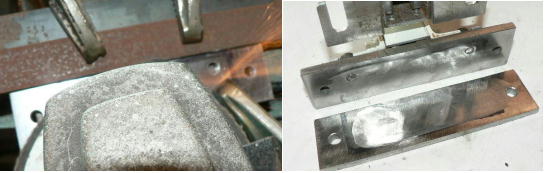

平面切削で手軽に出来るのはこの「ベルトサンダー」です。大きさから言ってちょっと無理があるとは思いましたがやってみました。初めは調子よく研磨しているようでしたが、右写真のように赤矢印部分と黒矢印ぐらいのところが削れたっポクなったら、ベルトが止まるようになりました。

これは負荷が急速に増加したためです。ベルトサンダーではこの辺が限界でしょう、黒矢印の部分が多少削れたっポイので「良し」とします(この部分が一番重要なので)。

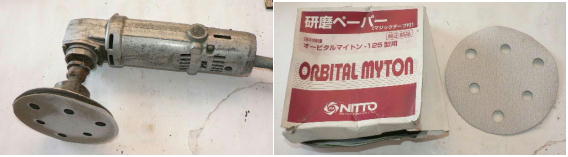

エアー工具に「オービタルマイトン」という工具があります。自動車板金塗装のパテ等の部分を平らにする物です。丸いヤスリを「ベルクロ」で貼り付けて使用します。

コンプレッサーの圧縮空気で、引き金を引くと作動するものです。私のはなぜか「スカーッ スカーッ」と、ダメになることが多くなりました。分解清掃しても改善されません(というか・原因が分からない) 。

そこで頭にきて写真のように「ベビーサンダー」にくっつけて「電動型」にしちゃいました。スイッチは手元に付けるの面倒なので「フットスイッチ」で駆動するようにしました(写真のヤスリは

180番です)。

重心が高くなって実に扱いにくいですが、これも「慣れ」で、エアーの時と同じように使えるようになりました 写真は万力に挟んで研磨中です。色々コツが必要です。

やる前もかなりの平面度でしたが、指でなぞると「わずかに段差」が感じられていました。私はその道の職人ではありませんが、それでもミクロン単位だと思います。

オービタルマイトン改で研磨した後は、段差は感じられませんでした、なんか「ホッ」としました。この作業はこの工作のメインイベントです。進度は一気に

25パーセントアップです。

|

9月9日(金)。

本日の作業は 5パーセント程度、トータル 65パーセント完成です。なかなか完成しませんけど、少しずつ実践しながら作っているからです。方法さえ決まればこの程度の作業、あっという間に出来ます。

案内板を成形しています。大した作業ではありません、忘れていただけです。

スリットを構成する 2枚の板ですが、隙間にカスが詰ります。時々掃除をすればよいのですが、忘れていると「いつの間にか」スリットがわずかに開いてしまいます。すると切れ味が鈍ります。これを遅らせる為に下の隙間を少し広げることにしました。

これはやってみると意外と面倒くさいです。フライス盤作業をしたいところです(欲しいぃぃぃー)ディスクサンダーで削りましたが、肝心のスリット部分を削りそうでなかなかはかどりませんでした。

まぁなんとか「気は心」 程度には削りました。ところで心の中で一つの疑問が、打ち抜きタガネですけど、「本当に狙ったところだけ打ち抜けるのだろうか?」という疑問です(打ち抜きタガネの形状によりますけど)。

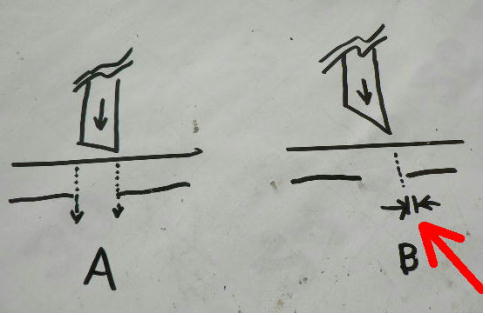

Aの場合は刃が鈍角なのでまずまずは思った通りの溝位置が抜けると思います。問題は

Bの鋭角な刃の時です。溝はこの図では左手方向に切れていくわけですが、場合によっては「刃の背方向もわずかに進む(溝が)のではないか」という疑問です(まぁ叩き方によりますが)。

これは今までに何度も実験して、打ち抜いた板の裏側を見た時、「背」の部分がなんとなく出っ張っていると感じたからです。ほんのわずかですけど、たとえば「7セグメント」等取り付けた場合、ちょっとだけ「恰好悪い?」かな、まあヤスリで仕上げれば良い事ですけど、ちょっと嫌だ、 「どなたがやってもOK」にしたいです。

|

9月10日(土)。

本日の作業は 5パーセント程度、トータル 70パーセント完成です。

スリットの前板にアングルを取り付けました。これは素晴らしい、作業がグンとやりやすくなった感じです。目的は別でしたが、思わぬ良い改良になりました。

案内板に新たにタガネ制限板押さえを追加しました。手前のただのフラットバーがタガネを制限します。

こんな具合に使います。必ず使う訳ではなく、特にきっちりとした角を決めたい時だけ使います。普段は取り外していてOKです。

なんとなく映画エイリアン2で、「植民惑星LV426に向かったリプリーと宇宙海兵隊員を乗せたノストロモ号に似てきたなぁ」と思うのは私だけだろうか 。

|

9月11日(日)。

本日の作業は写真は少ないですが、10パーセント程度、トータル 80パーセント、かなり完成に近づいてきました。

前回、「タガネ制限板」という物を追加しました。ふと、この板を 2つに分けないで、

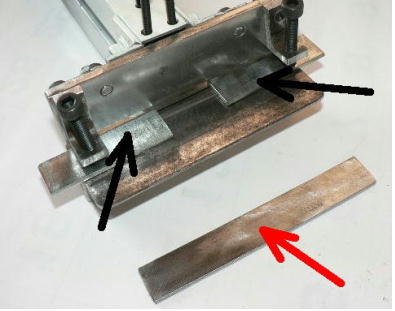

1枚の板にしたらどうかな?という案が浮かびました。赤矢印の板です。

このように使います。タガネ制限ではなく、「加工物の片方のめくれ上がり」を防ぎます(もう片方は案内板が防ぎます)これで細長い板の真ん中に溝を抜く時、材料が変形しにくくなります。これは良い、「メカニックアニマル」なんか作る時にかなり役立ちます。

いよいよ打ち抜きタガネです。Aは厚さ 0.8ミリです。標準装備になります。Bが

2.0ミリ、Cは 3.0ミリの溝が抜けます。BとCは材料に限りがありますので、先着 20名様までとなります(全てのタガネは軟鉄では無理がありますので、ハガネが入っている材料です)。

3ミリの物は今日思いついたのです。スライダークランク構造なんかを採用したい時、

3ミリの溝が簡単に抜けたら便利だろうな―と思ったからです。これもめくりあがりが防げるようになったおかげです(右側のコの字の物はスリットを作る時のスペーサーです。)。

|

9月12日(月)。

本日の作業は野暮用が入り、7パーセント程度、トータル 87パーセントです。

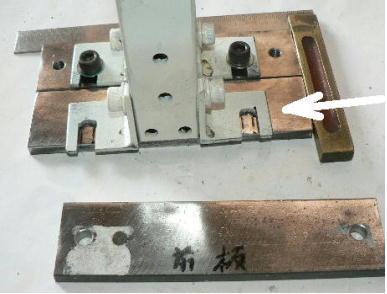

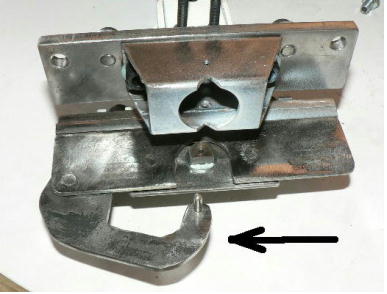

銃眼パンチ機構の主要部品です。何やら「いわくありげ」な格好をしていますが、楽な工作を考えていたらこんな格好になっただけです。

こんな具合に上の案内板に取り付きます。

恰好はべつとして重要なのは赤矢印部分の V 字型の 2個所の「照門」です。銃の「照星」と「照門」のW照門という訳です。こんな言葉使う必要ないのですが、私的に昔の思い入れ(射撃訓練の思いで) があるものですから。

下は途中になってしまいました。犬猫病院に行く時間になってしまいました。

|

9月14日(水)。

本日の作業は、あまりに熱くて(工房内 42度)3パーセント程度しか出来ませんでした、結果トータル 90パーセント止まりです。

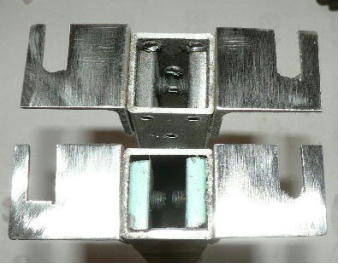

パンチの雌型を固定する方法を色々考えました。 2ミリと 3ミリのパンチを作りたい、別々に作るのは面倒です。そこで

2ミリと 3ミリに交換出来る仕掛けが必要です。 2ミリと 3ミリなら最高 1ミリ程度前後左右にうごければOKです。そこで固定する穴を楕円形にしました。

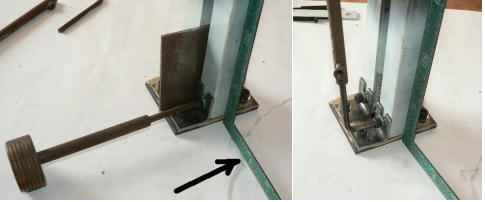

下の雌型と、保持する全部品と、打ち抜きビット、そして正確な位置に合わせるための案内針です。3ミリ用はまだつくっていません。

下の打ち抜き雌型はこんな感じになります。雄型も雌型も簡単に取り換えられる構造にしました。雌型の表面はわずかにテーブルより出っ張っています。パンチ作業の奥行きは、この手では考えられない距離、 23センチもあります。 A4の大きさはもちろん B4ぐらいのどこにでもパンチ可能です。

使い方はのちほど実践編でご紹介します。でも簡単なので説明するほどの事も無い感じですが、パンチャーとしては今までにない構造なので、戸惑うかもしれません、「開放型」 とでも言いましょうか、とても使いやすいと思います。

使いやすい・・・と、言うのはパンチしてからの作業(ビットを抜き取る際)が、非常に簡単だからです。ビットを抜き取るのは、本体に突き刺さったままではなく、「手元」で出来るからです。この手元で出来ると言うのが最大の特徴です。そのためのW・照門です(写真は 2ミリがセットされています)。

残り 10パーセントになりました。あとは塗装したりチョッピリ付加価値を付けたり、オマケのちょっとした造形物を作るだけです。そしたらいよいよこれの多彩な使い方のご紹介です。

|

9月16日(金)。

本日の作業は約 7パーセント、トータル 97パーセントです。次で完成です。

これは 2ミリと 3ミリの「雌型」です。 6ミリのポルトから出来ています。そのため簡単に取り換えることが出来ます。矢印部分切削しています。これはある特殊な加工をするときにどうしても必要な処理です。取扱説明書の章の時に実例を挙げながらご説明します。

またまた余計な機能を追加してしまいました。私の悪いクセ、(あれっどこかで聞いたようなセリフ) この部品で面白い事が出来ます。これも後日ご説明いたします(面白いといっても私だけかも?)。

「角穴・溝抜き・パンチ穴加工機」の、パンチ部分を担当する部品群です。当初考えていた物とは全然違ってきました。これは「作りやすさと出来るだけ手抜き」 を追及した結果です。

|

9月17日(土)。

本日の作業は約 3パーセントで、ついに完成いたしました。

3パーセントというのはこんなのです。

「角穴・溝抜き・パンチ穴加工機」とは全く関係なさそうな・ただのアングル

2個です。

このアングルを2個所でポルト締めしただけです。間には平ワッシャが入っていて「スリット?」を構成します。隙間は

1ミリから 10ミリまで可変です(もっと入れれば広がりますが、 10ミリ以上は必要ないかも)。

角穴・溝抜き・パンチ穴加工機の付属部品としてバンドルします。これは「超」簡単な「折曲機」です。今まで色々な折曲機をこしらえてきましたが、これより簡単な物は無いと思います。

|

【角穴・溝抜き・パンチ穴加工機完成】

林ホビー工作研究室トップページへ

|